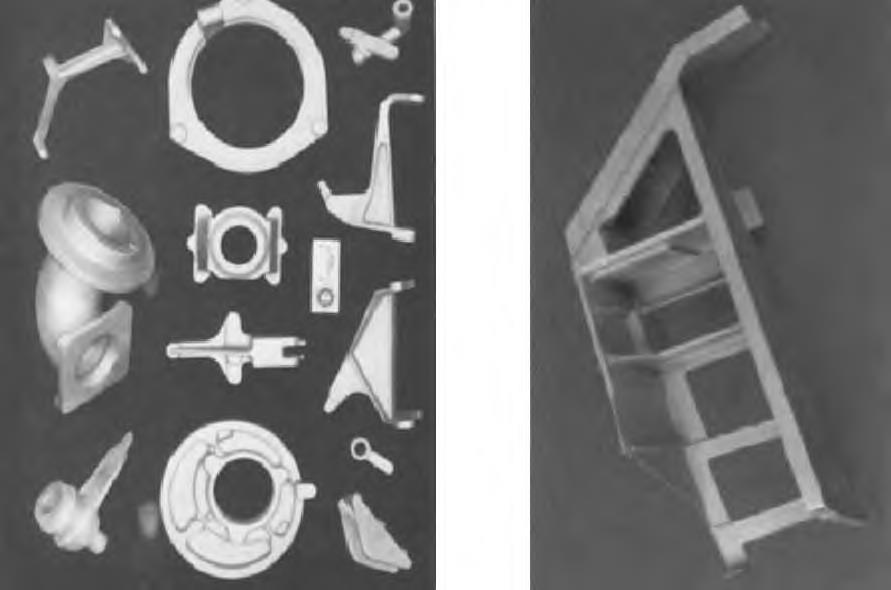

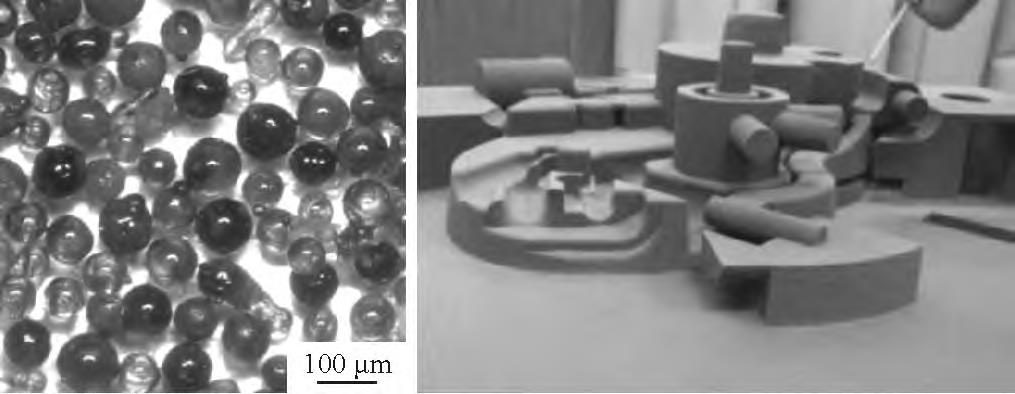

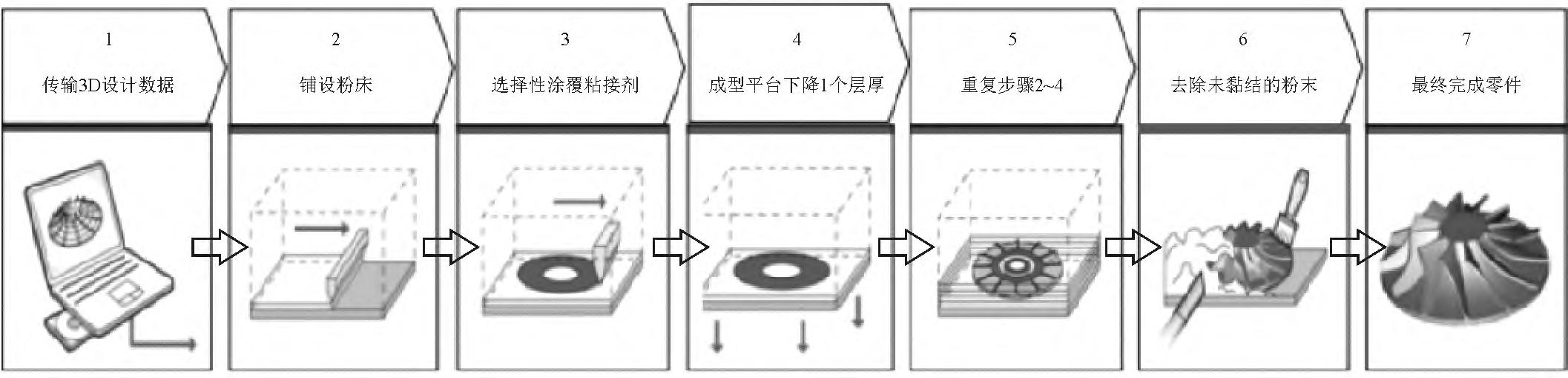

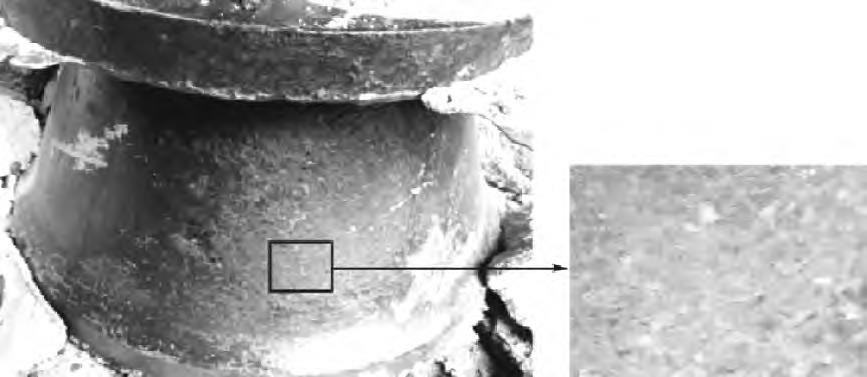

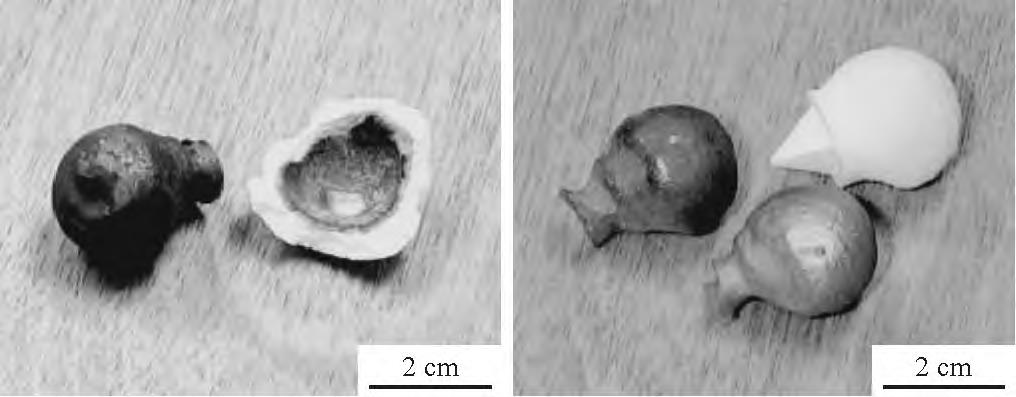

钛和钛合金因其比强度高、密度低、热导率低、抗高温氧化能力强和优异的耐腐蚀等性能,被广泛应用于现代国防、航空航天、海洋船舶、化工设备等制造领域中,尤其是在航空航天工业领域,被誉为正在崛起的“第三金属”、“智能金属”,是重要的战略金属材料。随着装备制造领域的快速发展,对钛合金关键零部件的尺寸精度、可靠性以及本体性能的要求日益严苛[1-2]。近年来,为适应钛合金铸件复杂、薄壁及精密化的研制需求,钛合金石墨型铸造、金属型铸造、熔模精密铸造、砂型铸造等工艺得到了不断改进与发展,但仍存在一定的局限性。其中,石墨铸型激冷能力强,熔融钛液在石墨铸型中冷却速度较快,造成浇不足、冷隔、流痕及微裂纹等缺陷,而且存在严重的渗碳现象,对钛合金铸件表面产生严重影响,很大程度上限制了钛合金石墨型铸造技术的进一步发展[3-4]。钛合金金属型铸造中金属铸型无透气性,型腔中气体在金属液充填时无法有效排出,会形成气阻,造成浇不足,气体侵入铸件产生气孔,极大地影响了铸件的性能。另外,金属铸型往往还要配合耐火涂料使用,试验条件严苛,国内外关于钛合金金属型铸造的研究也鲜有报道[5-6]。另外,由于钛合金的流动性较差,一般需要采用外力辅助的离心铸造或反重力铸造技术,其中离心铸造可以增加钛合金熔体的充型能力,因此,大部分高性能的钛合金精铸件采用熔模精密铸造结合离心铸造技术生产[7-8]。作为一种先进的近净成形工艺,钛合金熔模精密铸造工艺主要被用于生产航空航天领域所需的复杂薄壁精密铸件。典型的小尺寸精密铸件和飞机机体用精密铸件等表现为铸件尺寸精度高[(100±0.1)mm]、表面粗糙度可达Ra3.2~6.3μm,铸件性能优异,这也奠定了精密铸造在钛合金铸造中的主导地位。图1为通过熔模铸造制备的小型钛合金精密件和某飞机机体用薄壁ZTC4合金精铸件。

图 1 熔模铸造制备的钛合金小型精密件和飞机机体用薄壁 ZTC4 合金铸件 [9 - 10]

Fig. 1 Small precision parts oF titanium alloybyinvestmentcasting and thin - walled ZTC4alloycastings ForaircraFt airFrames[9 - 10]

然而,钛合金熔模铸造工艺在模料、模样制备、面层耐火材料和黏结剂选择方面还存在一定的技术问题,尤其是制备周期长、工艺流程繁琐、铸件尺寸不能太大、铸件冷却速度较慢等,这不仅会增加钛合金铸件的生产成本,还会限制钛合金的进一步应用,因此有必要发展其他的钛合金铸造方法[9-13]。

相比于熔模精密铸造,钛合金砂型铸造具有可制备大型铸件以及成本低、效率高等优势,目前工程上有取代部分精铸件以及从简单铸件到复杂铸件制备的需求。

但是目前钛合金传统砂型铸造依然存在一定的局限性,这是因为熔融的钛合金具有很高的化学活性,几乎可以与所有的耐火材料反应,熔融钛与铸型的相互作用会使铸件表面形成污染层,极大地影响铸件的表面品质和性能[14]。而且传统砂型铸造方法难以快速制备复杂异形整体砂芯,也无法保证铸型的尺寸精度,这些技术问题限制了钛合金砂型铸造的发展。因此,开发一种制造成本低、生产周期短、尺寸精度高的钛合金快速制造成形工艺成为关注焦点。3D打印技术可直接制备砂型/芯,可以节约时间、降低成本,且不受零件的复杂程度限制,因此将3D打印制备复杂砂型及砂芯技术应用在钛合金铸造中得到了广泛关注。

1、钛合金传统砂型铸造工艺现状

相对于制作周期长、铸造尺寸受限的熔模精密铸造,砂型铸造更适合于制备中大型厚壁铸件,且其成本低、生产灵活性大、适用范围广,更为环保经济。目前,钛合金砂型铸造所采用的铸型耐火材料有锆砂、铝矾土砂、莫来石、石英砂等,结合水玻璃、硅酸乙酯、硅溶胶等高温黏结剂,同时在耐火材料中添加不同辅助材料,以提高砂型的品质,极大地推动了钛合金砂型铸造的发展。然而,由于钛合金性质非常活泼,在熔炼与浇注过程中极易与常规铸型耐火材料发生不同程度的交互反应,影响铸件的表面品质。因此,钛合金浇注用砂型/芯必须严格控制其发气量以及涂层惰性化,且需要一定的高温强度。目前制备钛合金铸造用砂型/芯的难点在于砂型/芯在800℃以上烘烤温度时,整体强度较低,无法进行耐火涂层焙烧,尤其不能满足钛合金因流动性较差,所需的外力辅助浇注(如真空离心浇注、低压浇注等)强度要求。因此,钛合金砂型铸造工艺对造型用耐火材料、砂型/芯表面涂覆的涂料和砂型强度均有很高的要求。目前国内外对于钛合金砂型铸造工艺的研究较少。

锆砂(ZrSiO4)是常用的钛铸造耐火材料之一,具有熔点高、良好的流动性、相对较高的电导率和更好的尺寸稳定性。目前锆砂模具已广泛应用于铸铁和其他有色金属铸造领域,对厚壁优质铸件有良好的效果。研究发现,水玻璃黏结剂锆砂砂型,具有一定的高温强度和良好的溃散性,不仅能够承受高温熔融钛的冲击作用,而且钛熔体与砂型间界面反应较弱,得到的铸件表面的富氧层较少,因此是一种比较好的钛合金砂型铸造方法[15-17]。此外,增加锆砂中ZrO2的含量,能有效减少钛铸件表面的污染。图2为手工捣实制备的水玻璃粘结剂锆砂铸型和浇注得到的典型钛合金铸件。McDeavittSM等[18]选用锆砂和橄榄石砂作为耐火材料,以膨润土为粘结剂,采用捣实特种砂型工艺,成功制备出砂型浇注的钛合金铸件,见图3。可以看出,铸件表面品质良好无明显缺陷。结果表明,橄榄石砂型仅适合用来生产小型铸件,而锆砂砂型可用于浇注大型钛合金铸件,这表明锆砂是一种具有广阔开发前景的钛合金铸型材料。

( a )水玻璃黏结剂锆砂铸型 ( b )浇注的典型钛合金铸件

图2水玻璃黏结剂锆砂铸型和浇注的典型钛合金铸件 [15]

Fig. 2 Zirconium sand mold oF sodium silicate binder andtypical pouring titanium alloycastings[15]

( a )锆砂砂型浇注的钛合金铸件 ( b )橄榄石砂型浇注的钛合金铸件

图3两种不同砂型浇注的钛合金铸件 [18]

Fig. 3 Titanium alloy castings poured by diFFerent sand moulds[18 ]

王峥[19]、吴东辉[20]在BT20钛合金砂型铸造与熔模铸造的对比研究中,选用锆砂作为耐火材料,水玻璃为粘结剂,结合ZrO2涂料为惰性涂层,制备了锆砂砂型;选用ZrO2陶瓷型壳结合复合粘结剂制备熔模型壳,最后进行锆砂砂型和熔模型壳的钛合金浇注试验,均成功浇注出阶梯板状BT20钛合金铸件,并着重研究了

不同壁厚和不同热处理方式对阶梯板状钛合金铸件的界面反应、组织和力学性能的影响。结果发现,相比于熔模型壳,结合ZrO2涂层的锆砂铸型表面扩散反应层厚度最小,且锆砂砂型中的BT20钛合金散热条件优于熔模型壳,因此得到的钛合金铸件组织也更为细小。同时,锆砂砂型铸造BT20合金铸态下强度较熔模铸造BT20合金高,在壁厚为10mm处,二者抗拉强度相差42.4MPa,这说明在某些情况下砂型铸造能有效弥补熔模铸造的不足。郭迎庆等[21]研究了一种钛合金铸造用覆膜锆砂砂型的制备方法,选取化学性质稳定、耐高温的硅酸锆粉末作为耐火材料,再搅拌混合树脂、偶联剂、六亚甲基四胺水溶液,在制备的砂型铸型表面渗透喷涂一层Y2O3与钇溶胶混合液,防止因熔融钛在铸造成形时与锆砂铸型材料发生界面反应产生缺陷。该方法制备的铸型具有较佳的力学性能,最终浇注出的钛合金铸件表面平整、尺寸精度高、金属成形性优良,但国内目前还缺少后续的相关实际工程应用报道。

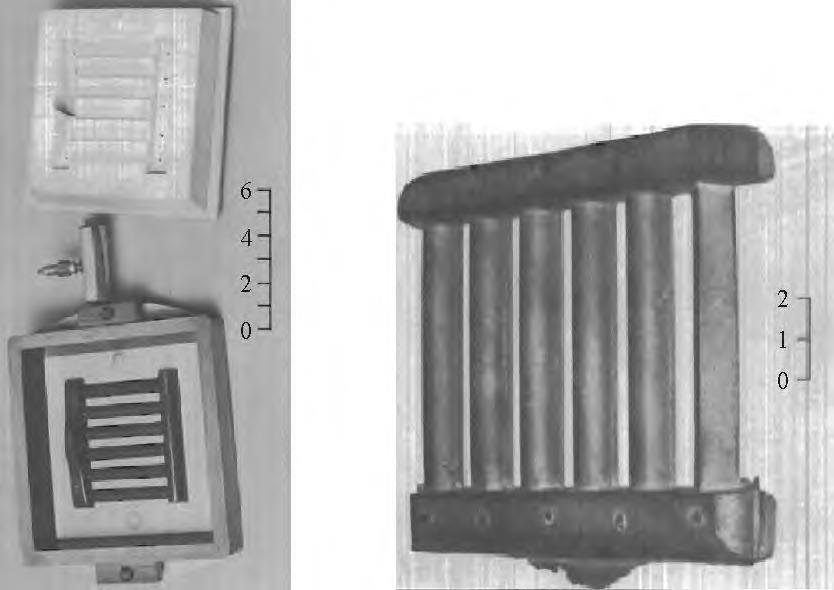

图4为钛合金泵体铸造用砂型铸型。除锆砂外,铝矾土和莫来石也可以用于钛合金砂型铸造的耐火材料。

图 4 钛合金泵体铸造用砂型铸型 [22]

Fig. 4 Sand mold For titanium alloy pumpbody casting[22]

肖强伟等[22-24]选用铝矾土混合物作为耐火材料,配合硅溶胶无机粘结剂,制备特种砂型,并选用Y2O3料浆作为耐火面层材料,对铸型工作表面进行喷涂处理,以提高铸型表面惰性和抗热冲击性能,最终制备了成形完整,表面品质好,化学成分和力学性能均满足指标的大型钛合金泵体铸件。但铸件尺寸存在偏差且铸件内部存在少量缩孔,还需经过热处理、热等静压技术或其他组合后处理工艺来提高铸件品质。整体上,该砂型铸造工艺适用于大型钛合金铸件的制造。

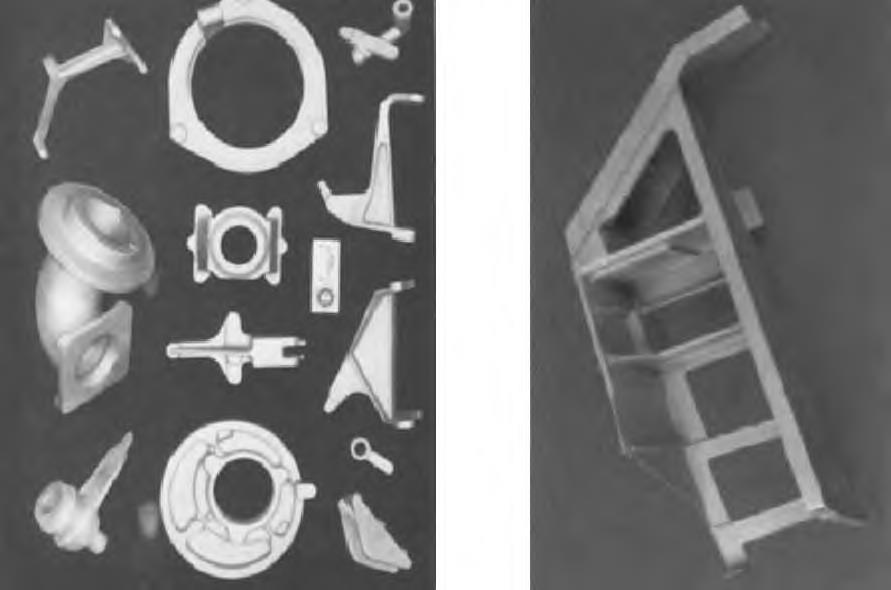

王涛亮等[25]以莫来石为主要造型材料,惰性材料作为面层材料制备复合砂型,用真空凝壳炉熔炼浇注,成功制备了钛合金壳体铸件。结果表明,铸件表面无化学粘砂,经X射线检查发现,铸件内部无裂纹、夹渣缺陷。铸件的化学成分、力学性能均达到标准要求。该工艺与石墨型铸造工艺相比,铸件表面和内部品质得到明显改善,铸造成本降低近50%。图5为浇注钛合金用的砂型砂芯和浇注后铸件实物图。可以看出,钛合金砂型铸造可成功浇注出符合要求的大型钛合金铸件,钛合金砂型铸造与熔模铸造表现出较好的互补性。通过采用更多的耐火材料种类和发展改性硅溶胶、磷酸盐等高温无机粘结剂,同时更具经济性,钛合金砂型铸造将成为钛合金铸件的主要铸造方法之一。

图 5 砂型、砂芯实物图和浇注后铸件实物图 [25]

Fig. 5 Product oF sand mold or sand core andcastings aFter pouring[25]

1. 下型 2. 上型 3. 型芯 4. 附铸试样砂型

2、基于3D打印的钛合金精密铸造技术

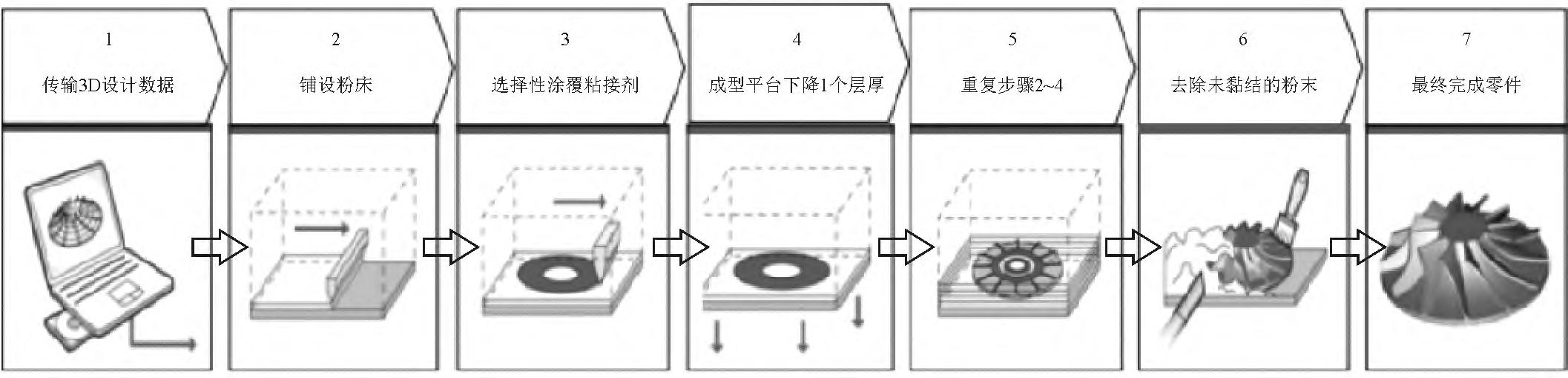

随着铸造行业的转型发展,3D打印技术已经可以成熟应用于制造铸造用砂型。目前快速砂型的主要制造工艺有激光选区烧结(SelectivelaSerSintering,SLS)和三维打印(tHreeDiMenSionalPrinting,3DP)。

通过3D打印技术直接成形铸造砂型/芯可节约时间、降低成本,具有无模制造、响应速度快、设计自由度大、可制备任意复杂形状,砂型与砂芯整体一体化制造,以及成形砂型的尺寸精度高等特点。砂型经过处理后可直接浇注金属液,可以快速得到所需铸件,显著提升了复杂铸件的快速制造速度和水平。将3D打印制备复杂砂型及砂芯技术应用在钛合金铸造中,能减少繁琐的步骤且不需要特定的模具和其他辅助工具,已逐步发展成复杂结构铸型制备的一种重要手段,且与普通的砂型铸造具有很好的互补性,具有较好的工程意义和科学研究价值。

2.1基于SLS的钛合金砂型铸造技术

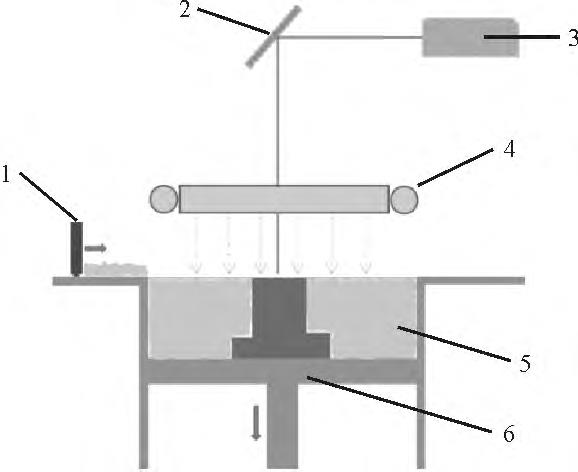

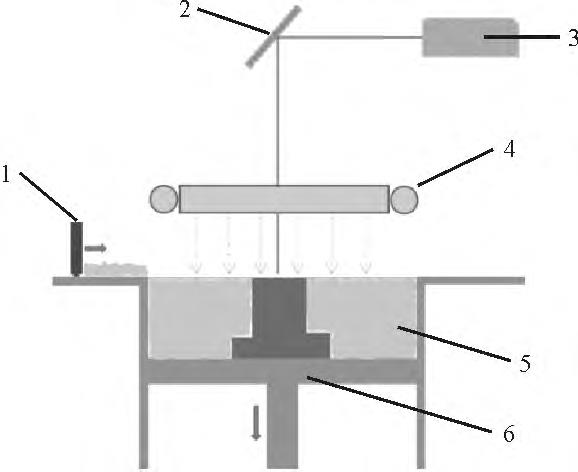

通过SLS技术直接成形砂型、砂芯,具有响应速度快、制造周期短、灵活性高、稳定性好、砂型与砂芯一体化制造及可制造出任意复杂形状等优点,能大幅提升大型复杂铸件的快速试制和制造水平。该技术在航空航天及汽车等领域解决一些关键铸件的生产展现出巨大潜力,其工作原理见图6。首先通过专用软件对零件的三维caD模型进行分层切片处理,生成Stl文件,文件中保存着各层截面的轮廓信息。然后采用铺粉装置将粉末材料平铺在工作台上,再利用激光束的热作用,根据轮廓数据对目标区域内的粉末进行烧结,每烧结完一层后工作台根据截片厚度下降相同高度,铺粉筒将粉末铺平后继续下一层扫描,未扫描到的地方则是松散的粉末并起到支撑和保护作用,如此反复层层烧结直至最终完成,经过清粉、修磨、后处理等工艺即获得所需制件[26-27]。相比于3DP工艺,SLS工艺能使用更多种类的材料,利用率和成形精度也比大部分3DP打印技术要高。

图6 SLS工作原理图

Fig. 6 Mechanism diagram oF SLS

1. 铺粉筒 2. 镜面 3. 激光束 4. 加热器 5. 粉末 6. 工作台

careYSrPr等[28]将覆膜砂作为烧结材料,并直接将覆膜砂材料通过SLS技术制备铸造用砂型/芯。美国DtM公司最先开发出了酚醛树脂覆膜砂材料,并成功将其用于SLS覆膜砂型/芯成形,已用于航空、汽车工业领域等复杂铸件的生产。孙忠良等[29]使用eoSintS700系统制造的树脂砂型,也已用于复杂铸件的生产。此外,国内外在基于SLS的快速砂型制造的工艺参数上也做了大量研究,如通过调控不同激光功率、扫描速度和光斑直径等SLS工艺参数以及不同后处理的工艺参数,从而获得表面品质好,性能满足浇注要求的砂型/芯,推动了SLS技术在无模快速铸造领域的发展[30-33]。目前,SLS成形砂型/芯技术还主要应用在铸铝、铸钢及铸铁等材质的零件生产。史玉升等[34]利用覆膜树脂硅砂直接烧结砂型/芯,成功浇注出摩托车气缸体、汽缸盖和涡轮等铸件。王鹏程等[35]以轮形铸件为例“反求”精铸型壳模型,对直接烧结的覆膜树脂砂型后处理,最终成功浇注了铸铝、铸铁和铸钢件,为单件、小批量复杂铸件生产提供了一种快速、低成本的数字化先进制造方法。杨劲松等[36]通过对比分析多种铸造工艺方法,最终选用SLS成形技术直接制备出复杂液压阀体的砂型/芯,并成功浇注出内腔流道光滑且尺寸合格的阀体铸铁件。梁小文等[37]采用选区激光烧结直接制备整体砂芯,并采用低压铸造成形,获得了冶金品质好的复杂曲面油箱接管铝铸件,实现了薄壁铝铸件

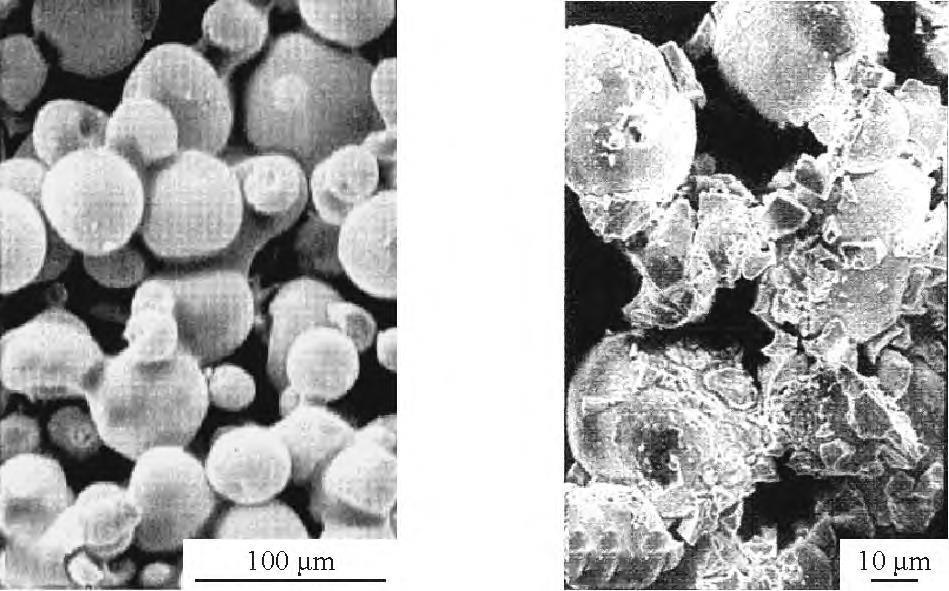

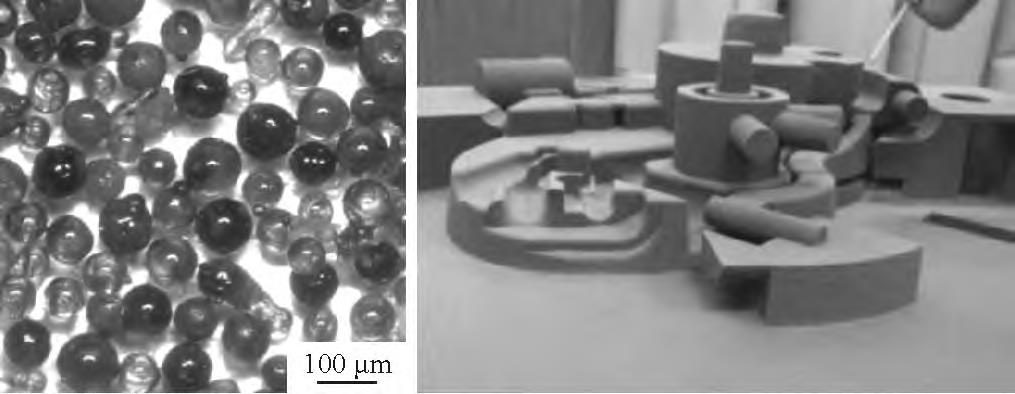

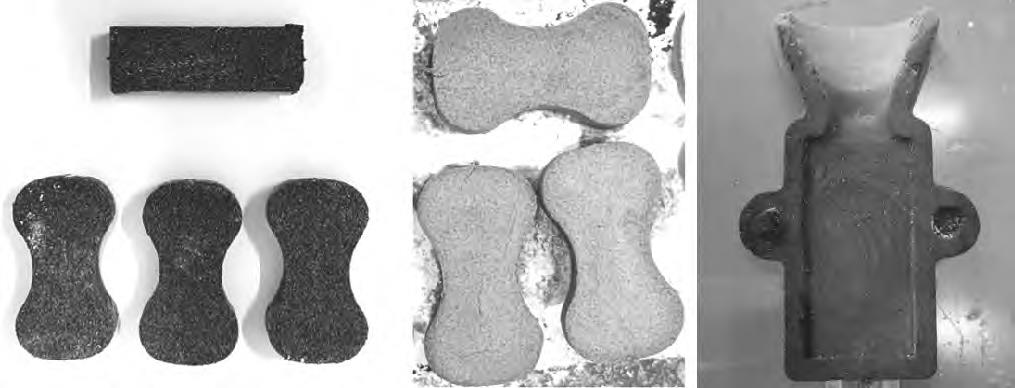

油管的精密砂型快速铸造,满足了使用要求。李偲偲等[38]研究了基于SLS覆膜砂型、砂芯的镁合金快速铸造工艺,通过在覆膜砂中加入阻燃剂抑制镁合金在浇注时的氧化燃烧,实现了镁合金铸件的近净成形,推动了利用覆膜砂进行SLS成形技术在镁合金铸造领域的应用。图7为适用于SLS技术的不同粒度搭配的超细砂和采用SLS技术制备的结构复杂的典型一体化砂型砂芯。可以看出,打印的砂型与多个砂芯一体化组合,不仅能实现砂型内部的精确定位,还能保证整个砂型的尺寸精度。

图 7 适用于 SLS 技术的不同粒度搭配的超细砂和 SLS制备的一体化复杂砂型及砂芯 [37]

Fig. 7 Ultra - Fine sand with diFFerent particle sizes suitableFor SLS technology and integrated complex sand or coreprepared by SLS[37]

相比于传统造型技术,目前SLS制备砂型/芯大部分都是采用石英砂与有机粘结剂的逐层打印快速成形,故制备的砂芯初强度偏低、树脂含量高,经后固化处理的砂型/芯发气量大,砂型热强度不高,而且由于熔融钛具有很高的化学活性,铸造成形时极易与常规铸型材料发生界面反应,导致钛铸件表面产生较厚的氧化层、粘砂、表面夹杂及气孔等一系列的铸造缺陷,因此SLS制备砂型/芯难以直接浇注高温化学性质活泼的钛合金,这些因素限制了SLS覆膜砂型/芯在钛合金铸造中的应用。钛合金铸造用砂型/芯应具有较高的热强度、较低的膨胀系数以及较高的化学惰性,以保证钛合金铸造过程不发生铸型严重开裂,同时防止化学活性较高的熔融钛合金与耐火氧化物发生剧烈的化学反应[39-40]。因此,研究适合于钛合金铸造的SLS用的砂型材料和制备工艺,对于推广SLS快速成形技术在钛合金铸造领域的应用有着积极作用。

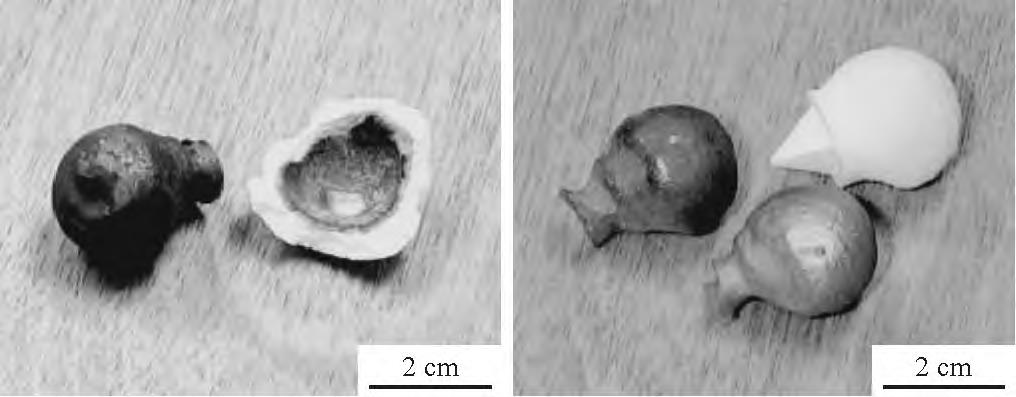

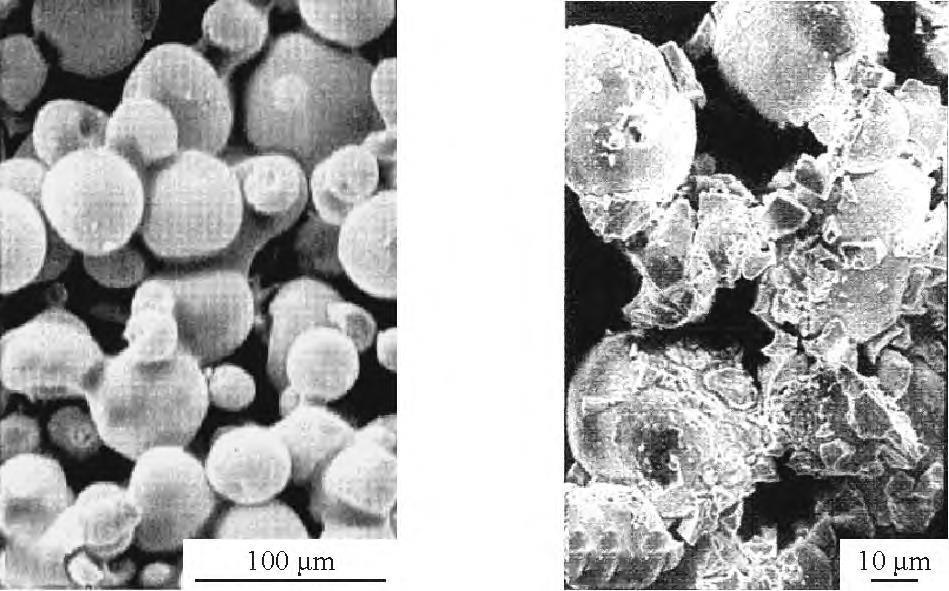

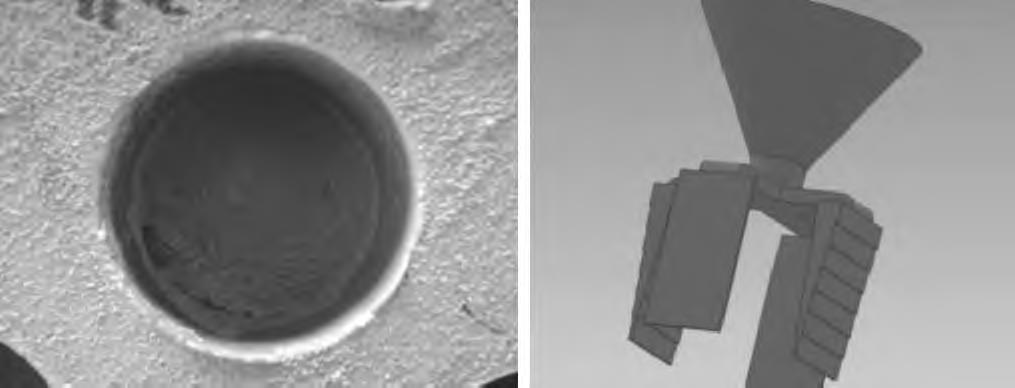

为了更好地解决一些复杂钛合金关键铸件的制备问题,研究者进行了大量基于SLS技术的钛合金铸造用砂型/芯的无机粘结剂浸渗和焙烧工艺研究。Harlannr等[41-42]选用ZrO2粉末与共聚物混合作为耐火材料,采用甲基丙烯酸甲酯和甲基丙烯酸丁酯混合液(摩尔比为80:20)对ZrO2粉末进行覆膜,其中黏结剂含量占30%,并采用烧结层厚为127μm、激光扫描间距为76μm、烧结速度为40.6cM/S、激光功率为5W的工艺进行SLS砂型制备。对制备后的砂型进行锆溶胶的浸渗和烧结,在500℃下使黏结剂发生裂解,然后进行1500℃×10H的高温烧结处理。图8为SLSZrO2+体积分数为30%共聚物条件下制备的试样经烧结后的形貌和浸渗锆溶胶并经过高温焙烧后的砂型形貌。从图8a可以看到,大部分砂粒表面附着黏结剂,并通过砂粒间的黏结剂聚合,从而具备一定的强度。从图8b可以看到,试样经过1400℃×8H高温焙烧后,共聚物黏结剂烧蚀,浸渗锆溶胶在氧化锆颗粒间形成桥接,取代共聚物形成的桥接,从而提高了砂型的强度。

图 8 SLS 烧结后( ZrO 2 + 体积分数 30% 共聚物)砂型形貌和 ZrO 2 +浸渗ZrO 2 [41]

Fig. 8 Morphologies oF sand mold and zirconia+impregnatedzirconia aFter SLS sintering[41]

( a )髋关节铸件及砂型 ( b )吹砂后的髋关节铸件

图 9 制备的砂型模具及浇注后的钛合金铸件 [42]

Fig. 9 Prepared sand mold and titanium alloy castingaFter pouring[42 ]

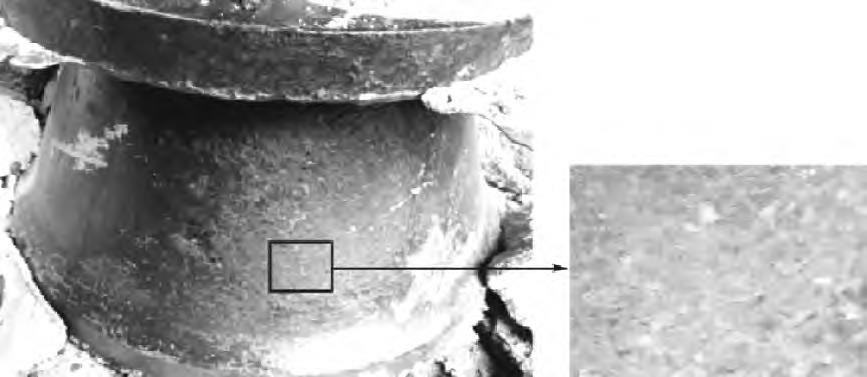

图9为制备的砂型模具及浇注后的钛合金铸件。可以看出,得到的钛铸件表面品质较好,性能满足要求,这证明了通过激光选区烧结技术生产复杂形状的钛合金铸件用砂型,具有一定的可行性,且不需要特定的模具或辅助工具蜡模。赵开发[43]、梁小文等[44]选用锆砂为原砂材料,酚醛树脂为黏结剂,结合SLS和钛合金砂型铸造的特点,快速制备了覆膜锆砂砂型,并选用Y2O3制备涂层进行纯钛的SLS锆砂砂型浇注试验。图10为纯钛铸件表面宏观图和SeM图,最终得到的钛铸件轮廓清晰、表面品质较好,呈光亮灰黑色。从图10b可以看出,铸件表面仅局部有凹坑及球状凸起,界面反应层仅约3μm,初步探讨了SLS锆砂砂型表面与钛合金铸件的界面反应机理,表明SLS砂型浇注钛合金金属的可行性,但其相关研究仅围绕着单一黏结剂展开研究,缺少对无机黏结剂和其他耐火材料如硅砂、宝珠砂等在覆膜砂领域的研究。另外,该研究仍仅停留在制备简单小件的实验室研究阶段,成本太高,若要浇注大型复杂钛合金铸件还需进行进一步深入研究。

图10 SLS制备的砂型浇注的纯钛铸件表面SEM 形貌 [43]

Fig. 10 SEM morphologies oF pure titanium castingsprepared by SLS[43 ]

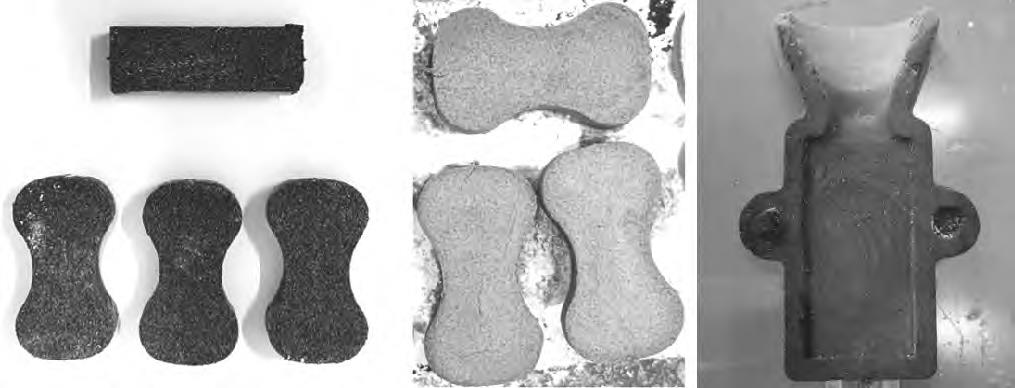

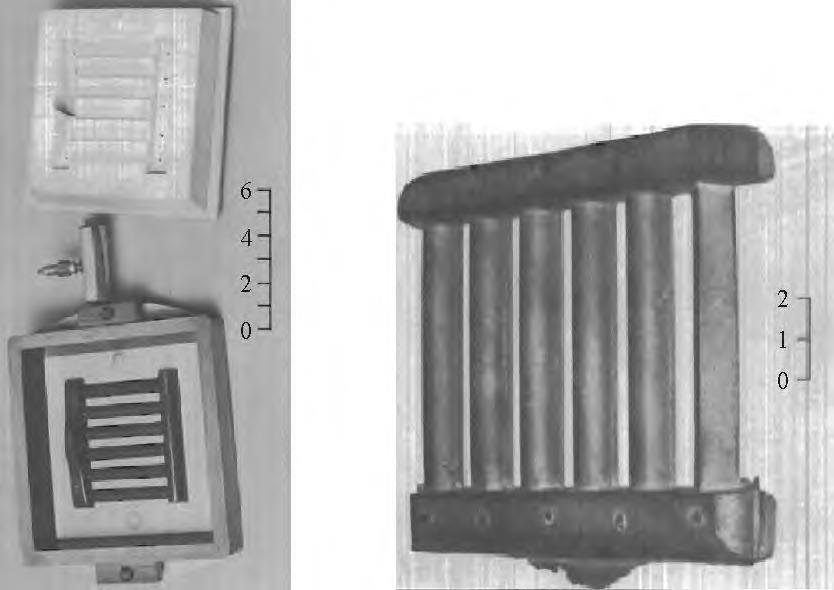

梁培[26]、朱佩兰[45]研究了基于SLS的双黏结剂覆膜砂,发现单独以nH4H2PO4粉末作为无机黏结剂,提高其含量及改变SLS烧结工艺参数均无法使颗粒黏结成形。而在树脂含量为2%的覆膜砂中,添加少量的nH4H2PO4可大幅降低覆膜砂的发气量。在双黏结剂条件下,将后处理温度增加到210℃时,其固化强度可达到2.02MPa,可充分发挥树脂和nH4H2PO4的黏结性能。但试验中未对制备的砂型进行高温焙烧,无法保证其具有较好的高温强度和制备的砂型能否成功应用于钛合金铸造。进一步研究表明,将原砂、覆膜砂与一定含量的不同无机粘结剂及偶联剂等其他辅助材料充分混合后制备标准试样或简单铸型,经过低温和高温焙烧(>1000℃)后,试样和铸型还能有较高的强度(3MPa左右)且表面品质较好[46-47]。同时,对添加某种辅助材料并经过后固化的覆膜砂标准试样进行无机黏结剂的真空浸渗,经过充分自干并高温焙烧(>1000℃)后,试样同样具有一定的强度且表面质量较好。结果表明,在高温条件下无机黏结剂取代有机黏结剂能为砂型提供高温强度,铸型强度满足钛合金浇注要求。

图11为经过高温焙烧后的不同工艺试样和简单铸型。

图11经过高温焙烧后的不同工艺试样和简单铸型

Fig. 11 Specimens and simple casting mold under diFFerentprocesses aFter high temperature roasting

2.2基于3DP的钛合金砂型铸造

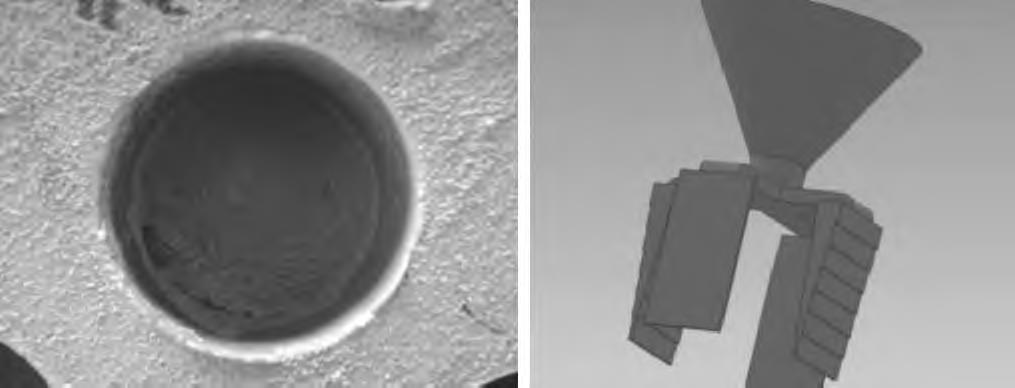

3DP打印黏结成形、喷墨沉积,也被称为粘合喷射(BinDerJetting)、喷墨粉末打印(inKJetPowDerPrint-ing)。该工艺属于“液体喷印成形”。20世纪90年代末,eDereri等[48]发明了喷墨砂型3D打印技术。该技术主要用来研发高端铸造产品和复杂单件的小批量制造。喷墨砂型3D打印(3DP)是一种砂型/芯数字化无模制造新技术,相比于激光选区烧结工艺,该技术效率高、透气性好、成本低,可以和传统树脂砂铸造工艺完全兼容。另外,相比于传统铸造模式,喷墨砂型3D打印技术简化了铸造工艺流程,缩短了产品生产周期。同时,制备的砂型具有强度高、结构复杂、存放时间长、溃散性能优良等特点,从而降低生产成本。喷墨砂型3D打印的工作原理见图12。系统先在工作台上铺一层粉(预混好固化剂的砂粒);喷墨打印头根据caD数据生成的截面形状在粉床上喷出黏结剂,打印出一个截面;工作台面一个层厚(砂型层厚)为0.2~0.4mm;然后系统不断重复上述步骤,直到完成所有截面的打印;最后固化的砂型从工作缸中取出,去除未固化的多余粉末,得到最终所需的砂型[49-50]。

图 12 喷墨砂型 3D 打印的工作原理示意图 [49]

Fig. 12 Schematic diagram oF working principle oF inkjet sand 3Dprinting

[49 ]

目前,国内外3DP工艺广泛应用于生产铝合金、铸钢、铸铁件。SHanggH等[51]、KangJ等[52]提出了一种壳桁架砂模铸型,并通过黏结剂喷墨3D打印技术制备。该壳桁架砂模将砂壳与支撑、加固砂桁架结构相结合,可以在模具的特定位置调整冷却条件,实现铸件的快速均匀冷却,提高生产效率,减少铸件的变形和残余应力。此外,壳桁架砂模所需的砂量相比于传统砂型铸型减少,最终浇注得到合格的a356铝合金铸件。

杨永泉等[53]通过喷墨3D打印工艺,成功试制出四缸发动机铸铁缸体铸件,且铸件质量满足要求,砂型溃散性能优良。

但是该工艺在钛合金铸造领域还有一定的技术难题,主要是喷墨3D打印工艺大多采用有机黏结剂,浇注高温钛液的过程中会产生很大的发气量,因此无法直接进行浇注,而且喷墨3D打印的砂型/芯高温性能较差,无法保证在对砂型涂覆耐火涂层并进行高温焙烧后还能有一定的强度。此外,熔融状态下的钛合金非常活泼,钛合金液会和除惰性气体外的其他气体发生剧烈反应,甚至发生爆炸,同时会和铸型表面发生不同程度的反应,形成界面污染层,极大影响钛合金铸件的表面质量和性能,这些因素极大地限制了基于喷墨3D打印钛合金铸造工艺发展。为了解决发气量问题和提高砂型高温强度,研究者对无机黏结剂的喷墨砂型3D打印工艺展开了多项研究。RaMaKriSHnanr等[54]研究了一种基于无机硅酸钠黏结剂体系的喷墨砂型3D打印工艺,通过对其黏结机理的探究发现,砂粒之间的硅酸钠黏合剂首先经过初步水解,水解后的黏结剂可以润湿周围的砂粒,形成黏结桥,也可以通过物理脱水硬化。

水解和硬化过程的特性显著地影响了打印制件的性能,也可以通过改变喷墨砂型3D打印工艺参数来调整这些特性。MeetU等[55]、MitraS等[56]在对喷墨砂型3D打印技术研究中发现,降低烧结层的厚度和增加黏结剂含量能够提高砂型的抗拉强度,但同时降低了表面质量,层厚效应明显。另外,固化处理工艺也影响砂

型的性能,通过对3DP砂型进行100℃×2H后固化处理,能够有效避免树脂交联衰退、发气量过大以及砂型断裂,从而提高砂型的强度;液相蒸发和黏结剂收缩显著影响透气性,通过质量损失测试可以评估液相蒸发速率,进而分析固结过程中砂型透气性和强度变化机制。

邢金龙等[57]研究了一种喷墨砂型3D打印芯用双组分热硬化无机粉末黏结剂材料。结果表明,用该材料打印生产的砂型发气量较低,强度满足要求,打印生产时挥发性有机物排放量低,对打印头的损伤较小。虽然喷墨砂型3D打印技术在传统金属液浇注过程中的发气量问题和提高砂型高温强度方面得到了有效解决,但要成功将该技术应用于钛合金铸造还需考虑选择合适的耐火材料以及与砂型结合性好且耐高温的惰性涂层,以减少钛合金液与铸型间的界面反应。

目前国内外将3DP工艺成功应用于钛合金铸造的报道和工程实际应用较少,RaviS等[58]选用硅砂为耐火材料,配合呋喃树脂黏结剂,通过3DP技术制备了硅砂模具,并涂覆新开发的涂层,浇注钛合金得到了质量合格的钛铸件。结果表明,使用快速成形技术制备硅砂模具并涂覆有效的耐火涂层,如水基氧化铝涂层,可以很大程度上降低熔融钛与铸型间的界面反应,从而减少钛铸件的表面缺陷。这表明将3DP打印技术与钛合金铸造结合的新型快速铸造技术有降低制备钛铸件成本的潜力,并增加其在其他应用领域中的使用可能性。图13为涂覆氧化铝涂层的3DP硅砂模具和浇注的楔形钛铸件示意图。

图13涂覆氧化铝涂层的3DP硅砂模具和浇注的楔形钛铸件示意图 [58]

Fig. 13 Schematic diagram oF 3DP silica sand mold coatedwith Al 2 O 3 and wedge titanium casting[58 ]

金天拾等[59]提出了一种喷墨黏结三维打印砂型钛合金铸造工艺,采用新型的工艺思路,首先对3DP制备的砂型进行真空浸渗形成结合层,经过干燥处理后,再对型腔结合层涂覆惰性材料涂料,形成过渡层和面层,经过高温焙烧后在将烧结的砂型置于真空浇注机中进行钛合金浇注。该方法不仅能够无模化生产任意复杂度的砂型,还可用于钛合金快速铸造,且钛合金铸造过程安全、稳定、无隐患,生产效率高、成本低。但该方法对涂料性能要求较高,工程实际应用也较少。

作为一种新型砂型/芯数字化无模制造新技术,喷墨砂型3D打印工艺生产的砂型、砂芯透气性好、砂型强度高、溃散性能好、铸件质量优良,但仍然存在3D打印的材料及无机黏结剂的种类有限等问题,因此尚未广泛应用于钛合金铸造领域中。若能将硅溶胶、水玻璃等高温无机黏结剂直接应用于喷墨砂型3D打印,并解决打印设备对无机黏结剂的适用性问题,则该技术能在钛合金铸造领域得到更大的突破,具有广阔的应用前景。综上,采用SLS和3DP成形砂型/芯技术来发展钛合金的砂型铸造,在砂型/芯的结构设计自由度、复杂结构制造和整体砂型砂芯等方面,具有显著的优势。但目前3D打印在钛合金砂型铸造中还面临着一些技术问题,需要进一步研究。

3、展望

随着航空航天、国防军工等领域对钛合金铸件的尺寸和性能要求越来越高,钛合金砂型铸造会成为继钛合金熔模精密铸造后又一种主流钛合金铸造工艺,尤其是在结合3D打印技术后。基于3D打印技术的新型钛合金快速砂型铸造工艺可以实现快速、复杂及大型精密铸件的铸造,在一定程度上弥补钛合金熔模精密铸造的不足,极大地推动了钛合金铸造工艺的发展。但钛合金铸造用砂型砂芯的关键制备技术还有待深入研究。

(1)从微观角度对型砂材料进行设计,进一步探索其他合适的耐火材料,降低原材料成本;通过添加新的加工助剂和烧结助剂,调节其加入含量和种类搭配,实现对砂型/芯的性能有效调控。

(2)多学科合作开发适合于3D打印砂型/芯的无机黏结剂,进一步提高砂芯的室温和高温强度。

(3)针对目前钛合金用砂型/芯存在的裂纹、开裂、变形等问题,可从砂芯后处理-埋砂高温焙烧的特点出发,通过在型砂材料中引入低熔点有机树脂或其他烧结助剂,利用高温焙烧时有机树脂烧蚀形成的孔隙,来改善砂型的透气性和退让性,进而减少甚至避免砂型/芯的开裂、变形,从而获得高尺寸精度、良好表面品质的砂芯。

(4)重点研究钛合金砂型/芯在低温、高温焙烧过程中耐火材料和黏结剂的显微组织和物相演变规律,解决耐火材料-有机树脂向耐火材料-无机黏结剂转变过程中存在的界面黏结强度和砂型变形等控制难题。

(5)开发适用于大中型砂型/芯的无机黏结剂浸渗工艺与装备,及研制适合于3D打印砂型/芯的惰性耐火涂层,进一步改善减少砂型/芯与钛合金之间的界面反应层。

(6)针对目前钛合金砂型铸造需高温焙烧工序,开发无需高温焙烧的钛合金砂型铸造技术。

4、结语

目前,采用传统钛合金砂型铸造方法存在铸型的制作工序仍较繁琐,以及耐火材料和可选的黏结剂种类不多等问题,同时,其制备的钛合金铸件表面粗糙度和尺寸精度与熔模精密铸造相比仍有提升的空间,在一定程度上限制了钛合金铸件的推广和广泛应用。采用3D打印技术直接成形制备钛合金铸造用砂型/芯,具有制备周期短、灵活性高、稳定性好、可一体化制备复杂异形砂型/芯等优点,能有效促进大型复杂铸件的快速试制和提升制造水平,在解决航空航天及汽车等领域一些关键铸件的生产上展现出巨大潜力。因此,进一步开展适合于钛合金砂型/芯的3D打印是今后钛合金铸造发展的方向和研究重点。将3D打印技术和传统铸造方法合理结合的优势在于:二者互补性好,可以缩短研发周期,实现快速复杂件的试制,以及单件、小批量生产,从而提高生产效率,降低生产成本。二者结合甚至可以局部替代部分熔模精密铸造或其他高精密铸造技术,成为新产品试制、小批量生产的一种主要钛合金成形方法。

尤其是对于一些结构复杂的钛合金铸件,3D打印技术将会给钛合金铸造行业的发展带来巨大的推动力。

参考文献

[1]李毅,赵永庆,曾卫东.航空钛合金的应用及发展趋势[J].材料导报,2020,34(S1):280-282.

[2]吕冬兰.钛合金在民用飞机上的应用及发展趋势[J].世界有色金属,2018(5):230-231.

[3]刘艳磊,孟磊,周含宣.大型复杂钛合金底座铸造工艺研究[J].热加工工艺,2022(19):69-72

[4]朱广.低成本钛及钛合金铸件生产方法的研究[J].中国材料科技与设备,2012(6):71-75.

[5]郭景杰,盛文斌,贾均.钛合金金属型铸造工艺研究现状[J].特种铸造及有色合金,1999(S1):129-131.

[6]姜延亮,刘鸿羽,马志毅,等.钛合金金属型铸造工艺研究[J].铸造,2016,65(5):454-458.

[7]历长云,吴士平,郭景杰,等.立式离心铸造熔体充填量的研究与模拟[J].特种铸造及有色合金,2006(2):61-62,80-82.

[8]HUMPHreYSnJ,McBriDeD,SHevcHenKoDM,etal.MoDellinganDvaliDation:caStingoFalanDtialalloYSingravitYanDcentriFugalcaStingProceSSeS[J].aPPlieDMatHeMaticalMoDel-ling,2013,37(14-15):7633-7643.

[9]eYlonD,FroeSFH,garDinerrW.DeveloPMentSintita-niuMalloYcaStingtecHnologY[J].JoM,1983,35(2):35-47.

[10]张美娟,南海,鞠忠强,等.航空铸造钛合金及其成型技术发展[J].航空材料学报,2016,36(3):13-19.

[11]KlotZUe,legnerc,BUllingF,etal.inveStMentcaStingoFtitaniuMalloYSwitHcalciuMzirconateMoulDSanDcrucibleS[J].tHeinternationalJournal of aDvanceDManuFacturingtecHnologY,2019,103(1):343-353.

[12]肖树龙,陈玉勇,朱洪艳,等.大型复杂薄壁钛合金铸件熔模精密铸造研究现状及发展[J].稀有金属材料与工程,2006(5):678-681.

[13]苏鹏,刘鸿羽,赵军,等.钛合金熔模铸造型壳制备技术研究现状[J].铸造,2012,61(12):1401-1404.

[14]刘鸿羽,刘时兵,史昆,等.我国钛合金与铸型材料界面反应研究现状[a].第十二届全国铸造年会暨2011中国铸造活动周[c].广州,2011.

[15]PaigeJi,cliteSPg,HenrYJl.ti-6al-4valloYcaStingSPrePareDinZirconSanDMolDSanDtHeeFFectoFHotiSoStaticPreSSing[r].USDePartMentoFtHeinterior,BureauoFMineS,1984.

[16]BUrrUSJM,彭规锦.砂型铸造钛和锆铸件[J].特种铸造及有色合金,1983(4):65-54.

[17]SaHarl,JacoBKt.caStingoFtitaniuManDitSalloYS[J].De-FenceScienceJournal,1986,36(2):121-141.

[18]McDeavittSM,BillingSgW,inDacocHeaJe.interFacialreactionSoFzirconiuManDzirconiuM-alloYliquiDMetalSwitHberYlliaatelevateDteMPeratureS[J].JournaloFMaterialSScience,2002,37:3765-3776.

[19]王峥.砂型铸造及熔模铸造BT20钛合金界面反应研究[D].哈尔滨:哈尔滨工业大学,2013.

[20]吴东辉.砂型铸造与熔模铸造BT20钛合金组织与力学性能研究[D].哈尔滨:哈尔滨工业大学,2013.

[21]郭迎庆,王龙,陆娜.一种钛合金铸造用覆膜锆砂砂型的制备方法:中国,cn106238674a[P].2016-12-21.

[22]肖强伟,范世玺,纪志军,等.大型钛合金泵体的特种砂型铸造工艺研究[J].精密成形工程,2018,10(3):60-64.

[23]肖强伟,范世玺,赵瑞斌,等.一种钛及钛合金铸造用砂芯及其制备方法:中国,cn109365756a[P].2019-02-22.

[24]肖强伟,王德季,范世玺,等.一种高惰性的砂型铸型及其制备方法、应用:中国,cn114054670a[P].2022-02-18.

[25]王涛亮,李万印,杨莹,等.钛合金砂型铸造工艺研究[J].铸造技术,2019,40(12):1294-1297.

[26]梁培.选区激光烧结用覆膜砂的制备及其成形工艺研究[D].南昌:南昌航空大学,2012.

[27]朱佩兰,徐志锋,余欢,等.无模精密砂型快速铸造技术研究进展[J].特种铸造及有色合金,2013,33(2):136-140.

[28]careYSrPr,KernSKJ,SorovetZt.euroPean Direct shell SanD core and MolDMaKingRaPiDPrototYPingProceSS[a].oneHunDreDFirStannualMeeting oftHeaMericanFounDrYMen’SSo-cietY[c].roSeMont,1997.

[29]孙忠良,洪军,卢秉恒,等.基于Sla的快速精铸技术研究现状[J].铸造技术,2008,29(6):814-817.

[30]杨力,史玉升,沈其文,等.选择性激光烧结覆膜砂芯成形工艺的研究[J].铸造,2006,55(1):20-22.

[31]QUaDriniF,Santol.SelectivelaSerSintering of reSin-coateDSanDS-PartⅠ:tHelaSer-Materialinteraction[J].JournaloFManu-FacturingScienceanDengineering,2009,131(1):0110041.

[32]caSalinog,DeFiliPPiSlac,lUDovicoaD,etal.aninveStigationoFraPiDPrototYPingoFSanDcaStingMolDSbYSelectivelaSerSintering[J].JournaloFlaSeraPPlicationS,2002,14(2):100-106.

[33]SongJl,liYt,DengQl,etal.raPiDPrototYPingManufac-turingoFSilicaSanDPatternSbaSeDonSelectivelaSerSintering[J].JournaloFMaterialSProceSSingtecHnologY,2007,187:614-618.

[34]史玉升,黄树槐,蔡道生,等.基于粉末材料快速成形的复杂零件和模具制造技术[J].航空制造技术,2006(4):30-33.

[35]王鹏程,肖军杰,李进福.基于SLS的无模砂型制造工艺研究[J].铸造,2008,57(2):117-121.

[36]杨劲松,沈其文,余立华,等.选择性激光烧结复杂液压阀体砂型/芯及浇注工艺[J].铸造,2006,55(12):1227-1231.

[37]梁小文,徐志锋,饶江华,等.基于SLS整体砂型的薄壁铝铸件的快速成形[J].特种铸造及有色合金,2017,37(2):225-228.

[38]李偲偲,徐志锋,张永才,等.ZM2镁合金铸件的SLS覆膜砂型铸造工艺研究[J].特种铸造及有色合金,2014,34(11):1225-1228.

[39]苏彦庆,郭景杰,贾均.铸型材料对钛铝金属间化合物的污染研究[J].航空材料学报,1999(4):11-15.

[40]SaHarl,JacoBKt,MiSrarDK,etal.MetalMoulDreac-tionSDuringcaStingoFtitaniuMinzirconSanDMoulDS[J].tranSac-tionSoFtHeaMericanFounDrYMen'SSocietY,1990,98:253-260.

[41]Harlannr,BoUrellD,BeaManJ.titaniuMcaStingMolDSviaSelectivelaSerSintering[a].internationalSoliDFreeForMFabricationSYMPoSiuM[c].auStin:USa,1998.

[42]Harlannr,BoUrellDl,BeaManJJ,etal.titaniuMcaStingSuSinglaSer-ScanneDDataanDSelectivelaSer-SintereDzirco-niaMolDS[J].JournaloFMaterialSengineeringanDPerForMance,2001,10(4):410-413.

[43]赵开发.基于SLS覆膜锆砂砂型的钛合金快速铸造工艺研究[D].南昌:南昌航空大学,2015.

[44]梁小文,徐志锋,赵开发,等.基于SLS的锆砂砂型与钛合金铸件界面反应研究[J].特种铸造及有色合金,2017,37(5):518-521.

[45]朱佩兰.覆膜砂型/芯激光快速成形关键技术及应用研究[D].南昌:南昌航空大学,2013.

[46]李珅,肖强伟,徐志锋,等.一种基于3D打印的钛合金铸造用砂型/芯的制备方法:中国,cn115837445a[P].2023-03-24.

[47]肖强伟,李珅,南海,等.一种钛合金砂型铸造用型砂配制及其复合砂型/芯的选区激光烧结成形方法:中国,cn115945641a[P].2023-04-11.

[48]eDereri,HocHSMannr,MacHanJ.a3DPrintProceSSForinexPenSivePlaSticPartS[a].internationalSoliDFreeForMFab-ricationSYMPoSiuM[c].auStin:USa,1995.

[49]林凯强,孟庆文,张景豫.铸造3D喷墨打印砂型尺寸精度测量评定方法研究[J].中国铸造装备与技术,2020,55(1):28-31.

[50]王爱辉,金天拾.喷墨3D打印铸造行业应用及优势[a].第七届全国地方机械工程学会学术年会暨海峡两岸机械科技学术论坛[c].海南文昌,2017.

[51]SHanggH,KangJ,Dengc,etal.3D-PrinteDSHell-truSS-SanDMolDForaluMinuMcaStingS[J].JournaloFMaterialSProceSS-ingtecHnologY,2017,250:247-253.

[52]KangJ,SHanggUanH,Dengc,etal.aDDitiveManuFac-turing-DrivenMolDDeSignForcaStingS[J].aDDitiveManuFacturing,2018,22:472-478.

[53]杨永泉,刘文辉,金天拾.喷墨砂型三维打印技术在发动机缸体试制上的应用[a].中国铸造活动周[c].郑州,2014.

[54]RaMaKriSHnanr,grieBelB,volKW,etal.3DPrintingoFinorganicSanDMoulDSForcaStingaPPlicationS[J].aDv.Mater.reS.,2014,1018:441-449.

[55]MeetU,tHarMalingaMS,MoHaMeDe.3DPrintingForraPiDSanDcaSting-areview[J].JournaloFManuFacturingProceS-SeS,2017,29:211-220.

[56]MitraS,caStroaD,ManSoriMe.ontHeraPiDManu-FacturingProceSSoFFunctional3DPrinteDSanDMolDS[J].JournaloFManuFacturingProceSSeS,2019,42(6):202-212.

[57]邢金龙,张宏凯,张茜.3D喷墨打印砂型/芯用双组分热硬化无机粉末粘结剂材料的研究[J].铸造,2019,68(12):1394-1398.

[58]RaviS,tHielJ.tHreeDiMenSionalPrinteDMolDSFortitaniuMcaStingaPPlicationS[a].118tHMetalcaStingcongreSS[c].coloM-bo,SrilanKa,2014.

[59]金天拾,刘鸣.一种喷墨粘接三维打印砂型钛合金铸造工艺:中国,cn110280717a[P].2019-09-27.

相关链接