- 2023-10-08 07:58:52 钛及钛合金粉末制备与成形工艺研究进展

- 2023-07-21 18:06:10 钛锻件钛棒等钛合金粉末冶金热等静压技术及发展现状

- 2023-06-27 22:06:35 钛合金粉末制备技术在3D打印钛加工件中的应用与性能分析

- 2023-04-22 16:15:09 3D打印TC4钛合金粉末制备方法及组织性能研究

热等静压(hot isostatic pressing,HIP)工艺是高性能粉末冶金制品致密化的重要手段。热等静压致密化和近净成形工艺过程控制相结合,能够为后续机械加工、等温锻造或热处理过程提供所需形状、尺寸和组织的热制毛坯。热等静压工艺的原理是将制品放置到密闭的容器中,向制品施加各向同等的压力,同时施以高温,在高温高压的作用下,制品得以

烧结和致密化。热等静压是高性能材料生产和新材料开发不可或缺的手段:热等静压可以直接由粉末成形,粉末装入包套(其作用类似于模具)中,包套可以采用金属或陶瓷制作(低碳钢、Ni、Mo、玻璃等),然后用 N2、Ar 气作为加压介质,是一种对粉末直接加热加压从而烧结成形的粉末冶金工艺;或者用于成形后的铸件的内部缺陷愈合,如对铝合金、钛合金、高温合金等包含缩松、缩孔的铸件进行热致密化处理,从而提高铸件的整体力学性能[1~5]。

粉末热等静压近净成形是利用包套与内部型芯组合模具设计制造技术,将金属粉末密封在与目标件相似的复杂型腔内热等静压成形,随后去除外包套,再利用选择性化学铣技术去除内部型芯模具得到目标毛坯零件的新型复合成形技术。该技术继承了粉末冶金和热等静压技术的优点,同时借鉴了铸造复杂零件的模壳与型芯组合模具成形技术,因此国外研究者又将粉末热等静压近净成形技术称作“粉末铸造技术”,可视为精密铸造技术的升级版[6~8]。经优化设计包套成形的热等静压零件尺寸精度和表面粗糙度可以达到或超过精密铸造件水平;与精密铸件相比,热等静压近净成形零件的致密度高,成分均匀,组织中没有宏观成分偏析,因此综合力学性能优异,可达到相同材料锻件水平。与传统机械加工方法相比,热等静压近净成形零件具有2方面优势:(1) 材料利用率高,热等静压近净成形技术可以把材料利用率从锻造加工的 10%~20%提高到50%以上;(2) 工艺过程相对简单,工艺周期短,除了热等静压设备不需要其它重要装备,可以节省大量的机械加工工作量。

热等静压近净成形已经成为一种重要的粉末冶金工艺方法,其制件具有均匀细小的微观组织,良好的综合性能,可用于制造高性能、形状复杂的零部件,用以满足核工业、航空航天、舰船深潜等重要领域的发展需求[9~15]。

1 、技术发展概况

钛合金化学活性强,与几乎所有陶瓷坩埚、喷嘴材料反应,容易被氧等杂质沾污,制成粉末后比表面积增大,更易沾污,造成性能急剧下降,因此粉末冶金技术难度极大 [16~18]。20 世纪 90 年代中期以后,随着钛合金熔炼、洁净制粉技术的进步和粉末冶金技术的发展,通过预合金粉末热等静压工艺制备钛合金复杂构件的研究受到越来越多研究机构的关注。

20世纪90年代,钛合金粉末冶金近净成形技术首先应用于航天领域。美国航天飞机主发动机SSME和Atlas-3、Atlas-5 等发动机、法国火神发动机、俄罗斯RD-180、RD-191、RD-0120等发动机涡轮泵单元、泵壳、阀体等部件均采用该技术制备并获应用[19~21]。

欧美等国随后陆续开展了钛合金粉末冶金航空部件的研制,如 F-14 飞机的短舱隔框及 F-100 发动机的风扇盘等。英国罗罗公司与伯明翰大学合作开展了钛合金粉末冶金整体机匣的研究,形成了完整的制备工艺技术[6,14]。目前,普惠公司、通用公司和罗罗公司均在进行军机发动机粉末冶金机匣的研制。从20世纪70年代起,俄罗斯的VILS公司、美国的Cru-cible Research 和法国的 Tecphy 公司就开始采用金属包套研制了一系列航空和航天发动机用钛合金部件;随着钛合金粉末冶金复杂零件热等静压收缩模拟预测模型的建立和发展,成立于 2000 年的美国Synertech PM公司在过去10多年中生产了多种火箭发动机、航空发动机压气机和飞机机身部件[6]。

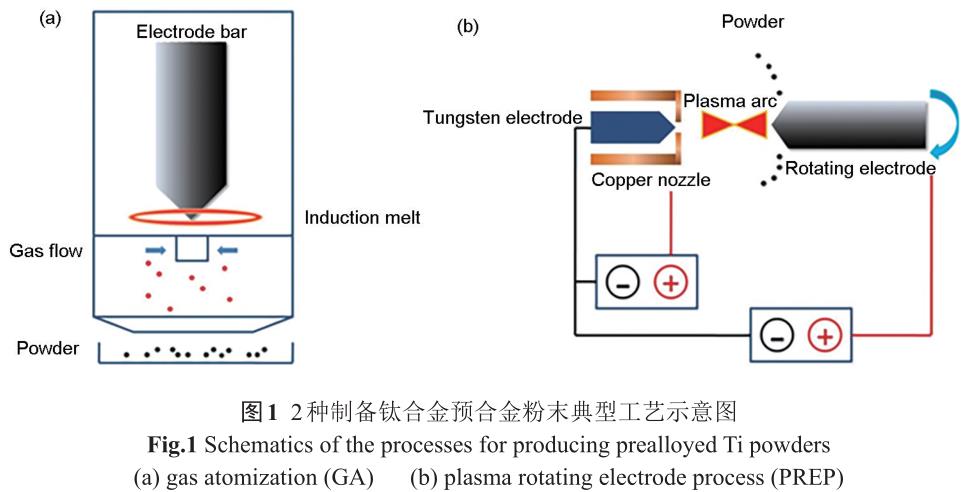

粉末冶金近净成形技术的难点是制备环节较多,因此须严格控制每一关键工艺环节。模具设计制备的成功经验是由长期的实践与理论相结合不断积累而获得。美俄等国研发机构已经拥有成熟的模具设计制备技术,他们借助于计算机仿真模拟,系统研究粉末构件的致密化收缩行为,为粉末构件的尺寸精确控制、模具优化设计提供了很好的理论指导,显著缩短了研制周期,降低了成本。目前制备钛合金预合金粉末的主流方法为气体雾 化 (gas atomization,GA) 法 和 等 离 子 旋 转 电 极(plasma rotating electrode process,PREP)法 2 种[22,23]。

图 1 给出了 GA 和 PREP 2 种制粉工艺的示意图。

GA 法最早由美国坩埚材料公司(Crucible MaterialsCorporation)发明,早期的GA设备采用陶瓷坩埚,对钛合金粉末的洁净度有一定影响;PREP法是利用等离子电弧熔化金属电极,金属熔滴在离心力的作用下进入雾化塔,同时金属熔滴在表面能的作用下完成球化,快速凝固后形成球形粉末[24~26]。

20世纪90年代后期德国ALD公司针对难熔金属发明了无坩埚感应熔炼超声气体雾化制粉 (elec-trode induction melting gas atomization,EIGA)法,为解决活性金属雾化制粉的沾污问题提供了技术途径。中国科学院金属研究所持续关注并跟踪了这一技术进展,预见到该技术在航空、航天钛合金粉末冶金技术领域的潜在应用,于2005年建成国内首台洁 净钛合金雾化制粉设备,该设备在为开展钛合金粉末冶金研究提供合格粉末原料方面发挥了重要作用。国内其它开展粉末冶金技术和增材制造相关研究的单位采用的制粉设备主要是 EIGA 和 PREP,例如西北有色金属研究院(集团)下属的西安欧中材料科技有限公司引进了俄罗斯的超高转速(3×105 r/min)等离子旋转电极雾化(SS-PREP)金属球形粉末制备生产线,中国兵器科学研究院宁波分院、飞而康快速制造科技有限责任公司陆续引进了德国 ALD公司的无坩埚 EIGA 制粉设备,北京钢铁研究总院拥有俄罗斯的PREP制粉设备。国内开展钛合金粉末近净成形的单位主要是各材料研究所和大学,其中开展工作比较早的是航天材料及工艺研究所和西北有色金属研究院。航天材料及工艺研究所研发的产品包括多种牌号(如 TC4、TC11、TA7、TA15)的航空航天部件,如舵面骨架结构件、筒件、水平翼骨架、叶轮等。这些构件的力学性能达到锻件指标,且尺寸精度可达到±0.2 mm的水平,形成了舵翼骨架类、舱体类和异型结构类 3 大产品体系,并实现了部分产品的规模生产[9,27]。国内高校则主要开展了以下研究工作:粉末收缩的有限元仿真预测、钛合金粉末致密化过程的组织演化和机理分析。华中科技大学史玉升、魏青松团队开展了包套优化设计规则、粉末材料在高温高压耦合作用下的致密化及其组织结构的演变机理、零件致密化过程的变形规律的数值模拟等工作,能够预测复杂的闭式叶轮部件的收缩[14,28~31];北京航空航天大学郎利辉研究团队在热等静压整体包套设计和准等静压制备复杂部件方面进行了研究[32,33]。国内开展钛合金粉末冶金的研究团队大都受限于平台条件,对典型钛合金 Ti-6Al-4V(TC4)粉末合金制备开展的研究工作较多,而对高温钛合金(如Ti6242、Ti55和Ti60等)、其它结构钛合金(TC11、TC18、Ti55531 等)、钛铝金属间化合物 (g-TiAl、Ti3Al、Ti2AlNb)和形状记忆合金的粉末合金制备研究较少,这些材料的致密化模型和组织演化机理尚缺少材料研究的基本数据和理论支持。

中国科学院金属研究所从 2003 年开始开展钛合金粉末近净成形技术研究,承担了长征五号氢泵叶轮的研制任务,在该任务牵引下研发了相关技术,在国内首次形成了粉末冶金叶轮制造的研发与小批量生产能力。2016年11月3日,随着“长征五号”的成功首飞,金属研究所研制的叶轮产品成为我国首件通过火箭发动机飞行考核的钛合金粉末冶金转动件,标志我国全面突破了粉末冶金氢泵叶轮的关键技术。本课题组于 2003 年开展洁净 g-TiAl 金属间化合物粉末坯料制备和板材轧制研究工作[34~37],经过十余年的发展,掌握了洁净粉末制备和预处理、热等静压包套模具设计、热等静压均匀化致密化参数优化、粉末致密化过程中的有限元仿真、部件精确尺寸控制和内部型芯模具的选择性化学铣去除等一系 列关键技术,开发了一整套具有自主知识产权的粉末近净成形相关专用设备,合金体系实现了从结构钛合金到高温钛合金以及钛铝金属间化合物的全面覆盖,使用温度从-253 ℃的低温钛合金拓展到900 ℃的 g-TiAl 金属间化合物,形成了多种牌号的钛合金近净成形产品的小批量生产能力。金属研究所从材料研制的角度出发,建立了针对快速凝固气体雾化粉末的合金设计规范,采用不同的预处理手段处理物理化学活性存在较大差异的各种预合金粉末,从相变的层面系统分析了粉末在致密化过程中的组织演化和性能的关系,分析了孔隙缺陷的分类和成因及其对合金性能的影响[38~47]。本文从典型低温钛合金Ti-5Al-2.5Sn超低间隙(ELI)合金研制、Ti55高温钛合金研制、钛铝金属间化合物研制、粉末致密 化的有限元仿真4个方面对本课题组在钛合金粉末冶金近净成形领域的主要研究进展加以简要介绍。

2、 Ti-5Al-2.5Sn ELI低温钛合金研制

2.1 粉末冶金Ti-5Al-2.5Sn ELI合金的制备

Ti-5Al-2.5Sn ELI 是在 Ti-5Al-2.5Sn 合金基础上,通过严格控制 O、N 和 H 等间隙元素的含量,开发出的超低间隙合金。该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小,所以该合金在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[48~50]。本课题组自 2008年开始研制粉末冶金Ti-5Al-2.5Sn ELI合金和部件,其制备工艺路线为:合金优化设计→气体雾化法制备 Ti-5Al-2.5Sn ELI 洁净预合金粉末→粉末填充到包套中、封装除气→热等静压致密化→包套去除→内部型芯模具化学铣去除→退火处理→粉末合金或部件毛坯。图2以本课题组为航天用户研制的管件为例示出了近净成形的主要工艺流程。

2.2 粉末冶金Ti-5Al-2.5Sn ELI合金的性能

航天材料及工艺研究所李圣刚等[27]采用 PREP工艺,将Ti-5Al-2.5Sn ELI钛合金棒材制备成钛合金球形粉末,使用自制的除杂设备去除夹杂,达到非金属夹杂含量每千克不超过20个,制得的粉末冶金低温钛合金材料性能全面达到同批次锻件性能水平。

本课题组选用的预合金粉末采用无坩埚感应熔炼的方式制备,彻底避免了引入夹杂的风险,特别是针对使用条件十分苛刻的氢泵叶轮等高速转动部件,制备过程中如果引入非金属夹杂将会影响使用性能,导致部件疲劳性能降低而迅速失效,为此本课题组对于转动部件的粉末制备均采用EIGA工艺。

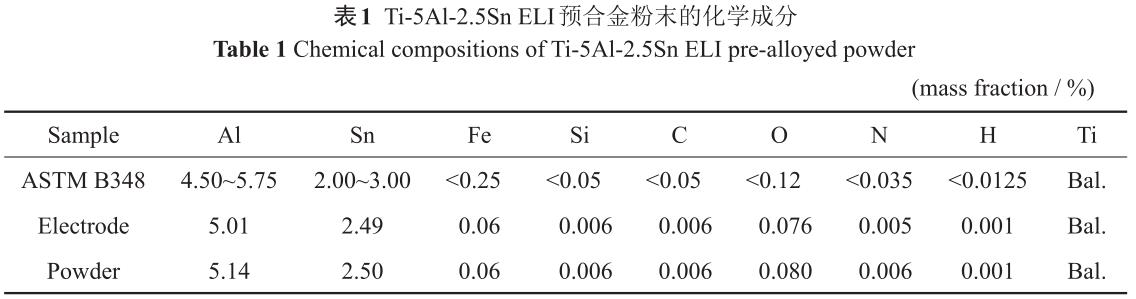

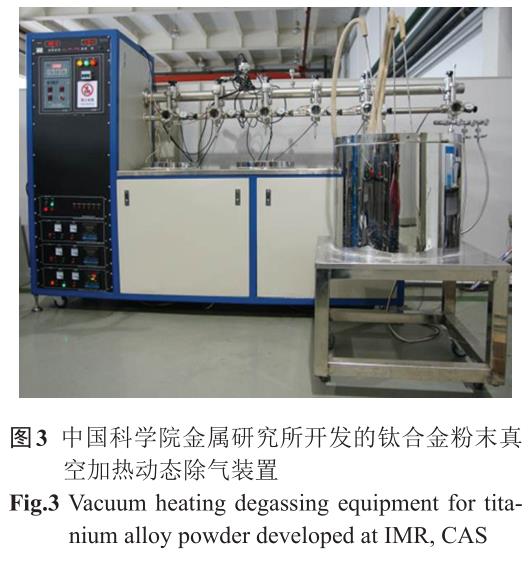

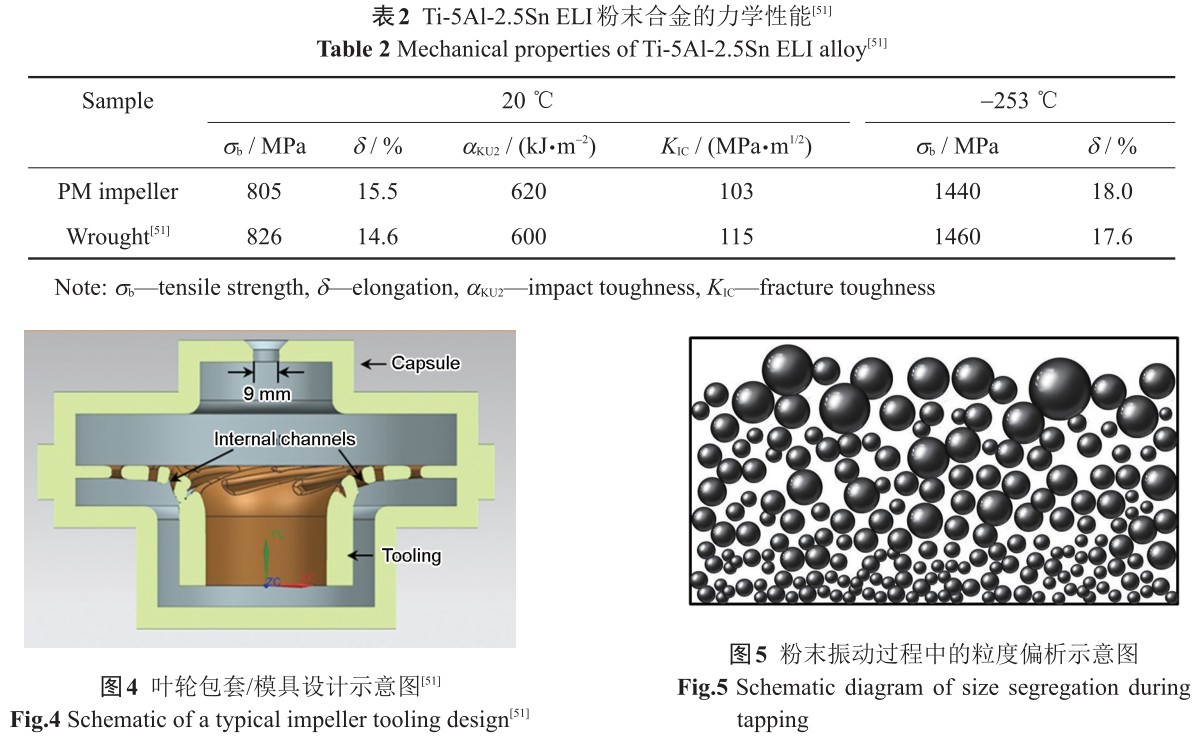

采用EIGA法制备的Ti-5Al-2.5Sn ELI洁净预合金粉末的化学成分如表 1 中所示。可见,预合金粉末的化学成分与名义成分相符,间隙元素含量处于较低水平,杂质元素和间隙元素含量较制粉电极未见明显增加,表明制粉过程洁净无污染。粉末的粒度分布等工艺性能直接影响粉末的振实密度及后续的热等静压致密化行为,前期研究[8,38]表明,预合金粉末经 250 mm 过筛后,空心粉的存在对粉末合金的致密度无显著影响。气体雾化法制备的预合金粉末的粒度选择面临以下矛盾:粉末暴露于大气的过程中容易吸附空气中的 O2和 H2O;粒径大的粉末比表面积小,物理吸附小,吸附的气体容易去除,但是空心粉的比例升高;粒径小的粉末比表面积大,物理吸附能力强,吸附的有害气体难以在后续的除气过程彻底去除,但空心粉较少。本课题组针对钛合金部件研制开发出一整套钛合金粉末真空加热动态除气装置,并通过多年的系统研究加以完善,如图3所示。制备的Ti-5Al-2.5Sn ELI粉末合金和部件的典型性能如表2[51]所示,力学性能接近变形合金的水平。通过对多种粉末的制备和性能验证[52~55],本课题组实现了采用 0~250 mm 的呈正态分布的全 粒度预合金粉末制备粉末合金及部件。

2.3 粉末冶金Ti-5Al-2.5Sn ELI合金部件的研制

全粒度的粉末具有较高的振实密度和较好的流动性[26],而采用图4[51]所示的叶轮包套/模具成形部件时,由于内部型芯模具形成了对粉末填充和流动的干涉,粉末振动填充较简单圆柱形包套需要更长的时间。全粒度粉末因粒径差别大在振动填充过程中会发生粒度偏析[51,56],如图5所示。粉末粒度的偏析会导致空心粉末的聚集,从而引起材料性能的下 降。前期研究结果[26]表明,不同粒度组成的预合金粉末对应不同的振实密度。粉末粒度偏析不仅会恶化Ti-5Al-2.5Sn ELI的低温拉伸性能,同时由于粒度组成的变化导致不同部位振实密度的差异,还将增大后续热等静压近净成形的难度[57]。

因此,在粉末填充过程中应通过在粉末填充的不同阶段调整粉末粒度匹配方案,如增加模具排气孔、低温烘干模具促进排气等工艺尽可能地消除粉末粒度偏析现象。目前中国科学院金属研究所已经很好地解决了 Ti-5Al-2.5Sn ELI 粉末叶轮制备过程中的技术难题,通过提高原料粉末洁净度和优化不同尺寸粉末匹配,获得了优异的力学性能,为确保叶轮性能一致性和可靠性奠定了坚实的材料性能基础。

粉末部件在热等静压致密化过程中的收缩变形经常会出现与简单形状试棒的结果存在差别的情况[13,30],造成这种差别的主要因素有:(1) 粉末原始填充密度的差异;(2) 包套、内外模具材料差异以及与粉体材料的强度匹配差异;(3) 复杂形腔内部构造的差异引起的对热等静压压力的屏蔽效应。这些收缩行为的差异最终都会影响部件尺寸的控制精度。 尺寸收缩均匀性的控制是钛合金粉末近净成形亟需解决的关键技术难题之一。

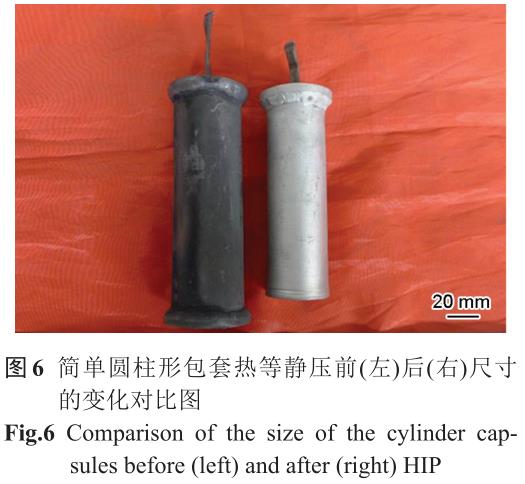

等粒径粉末的填充密度约为 66%,粉末在热等静压致密化过程中的收缩很大,体积收缩超过30%,图 6 给出了 Ti-5Al-2.5Sn ELI 简单圆柱包套热等静压前后包套尺寸的变化。以氢泵叶轮研制为例,热等静压前后高度方向收缩超过 20%,直径方向收缩接近 15%;因此采用热等静压工艺制备类似粉末闭式叶轮这种复杂零件的过程中,除了需要达到材料性能要求外,也需保证零件非加工部位尺寸精度[51]。通过研究钛合金粉末热等静压致密化机理,本课题组[58]发展了近净成形构件尺寸预测与控制技术,使叶形尺寸一致性从偏差>20%提高到<5%,达到应用要求的技术指标,研制的叶轮如图7所示。

3、 Ti55高温钛合金研制

3.1 粉末冶金Ti55合金的制备与性能

Ti55 合金,中国牌号 TA12 或者 TA12A,是中国科学院金属研究所设计,宝钛集团和北京航空材料研究院参与研制的一种典型的近α型高温钛合金[59]。Ti55 合金可以在 550 ℃以下长时使用,短时使用温度可以达到600 ℃,其力学性能与IMI829合金相当。该合金在国内起步较早,材料成熟度较高,在航空和航天领域均得到应用[60]。研究该合金的粉末近净成形工艺首先需要优选热等静压工艺参数以获得全致密的粉末合金,其次通过后续热处理调节粉末合金的显微组织获得满足使用要求的性能。前期工作[61]表明,热等静压工艺参数(温度 T、压力 P、时间 t)中温度 T 对材料组织与力学性能的影响最为显著,因此热等静压温度的优化是 Ti55 粉末合金的研究重点。结合之前制备 Ti-6Al-4V合金的研究经验,Ti55预合金粉末的热等静压温度可选择940~970 ℃之间。典型的高温钛合金在实际应用过程中除了强度要求外,对冷态加工性能和电子束焊接性能等工艺性能亦有很高要求,往往需要材料具有较高的塑性储备。在实际复杂构件进行热等静压致密化时,高温下粉末包套体的自重不能忽略;在热等静压降温卸压阶段,由于包套/模具各部位厚度和物理性质存在差异,因此收缩应力会导致粉末构件发生扭曲变形,这种现象被称为“致密化波动效应”[57,62]。综上,优选相对较低的940 ℃作为 Ti55 预合金粉末及构件的热等静压成形温度[63],这个原则也适用于制备其它牌号的钛合金部件。

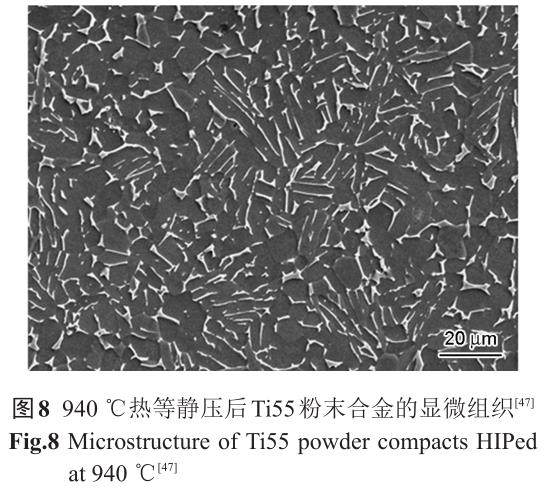

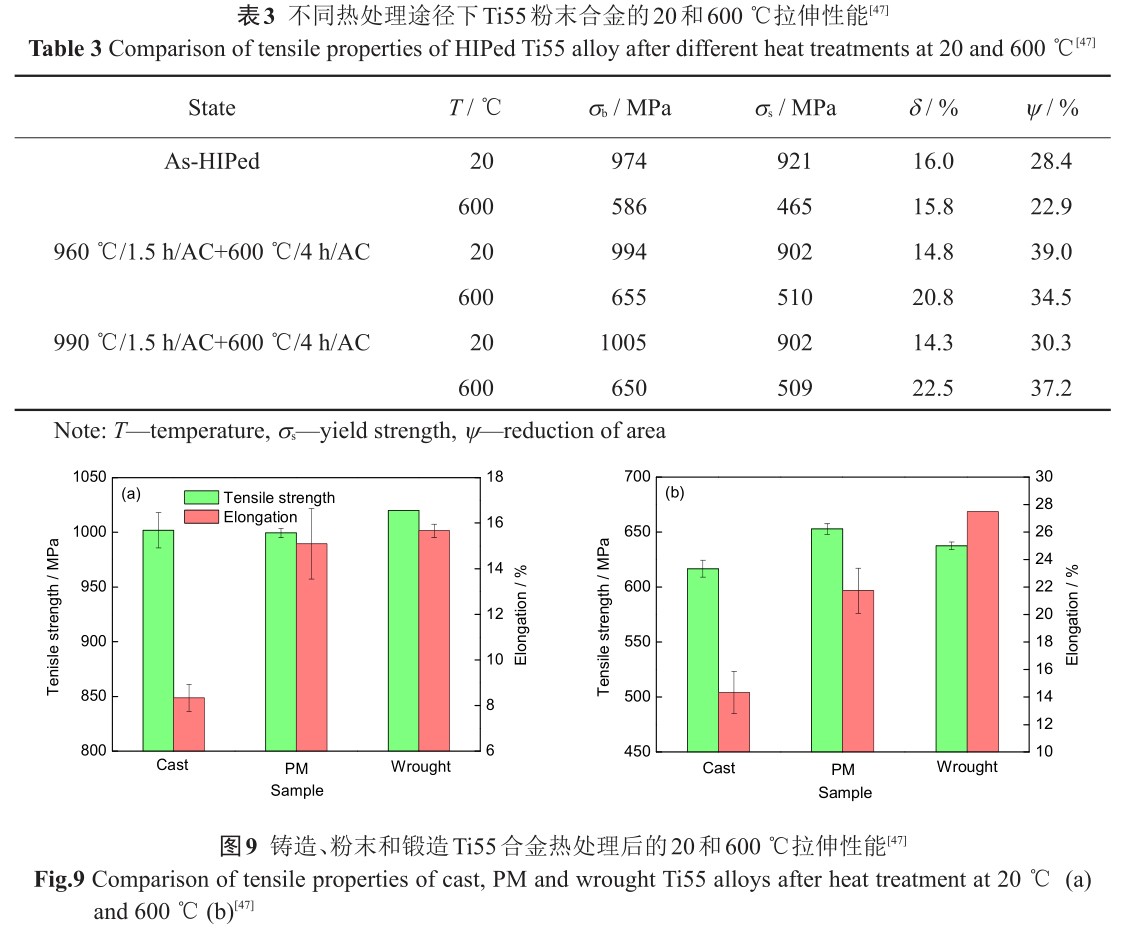

在 940 ℃热等静压成形后,粉末压坯达到完全致密化(致密度大于 99.5%),如图 8[47]所示。粉末压坯的显微组织主要由等轴α和板条α相组成,几乎不含有β相。Ti55 粉末热等静压态显微组织与 Ti-6Al-4V 预合金粉末在α+β两相区热等静压后的组织[8]类似。表3[47]对比了热处理前后粉末压坯的室温和 600 ℃拉伸性能。可以看出,固溶温度从 960 ℃ 提升到 990 ℃,获得粉末压坯的拉伸性能无明显差别,Ti55粉末合金的热处理窗口较宽。图9[47]对比了热处理后铸造、锻造和粉末合金的拉伸性能。可以看出,Ti55粉末合金的拉伸性能优于铸造合金,接近锻造合金的水平[63]。

3.2 粉末表面状态对Ti55粉末合金性能的影响

在 EIGA 制粉过程中,钛合金熔滴会吸收雾化器中残存的 O2,此外粉末在储存、转运和填充过程中也会吸附环境中O2和H2O等气体,在粉末表面形成氧化膜。在长时间的存储过程中,存储装置频繁开关,不可避免地造成粉末暴露于大气环境。随着粉末储存时间的增加,Ti55 合金粉末的表面状态会发生改变,粉末表面氧化膜的厚度随暴露于大气时间的延长而增厚,粉末对应的氧含量也逐渐升高。

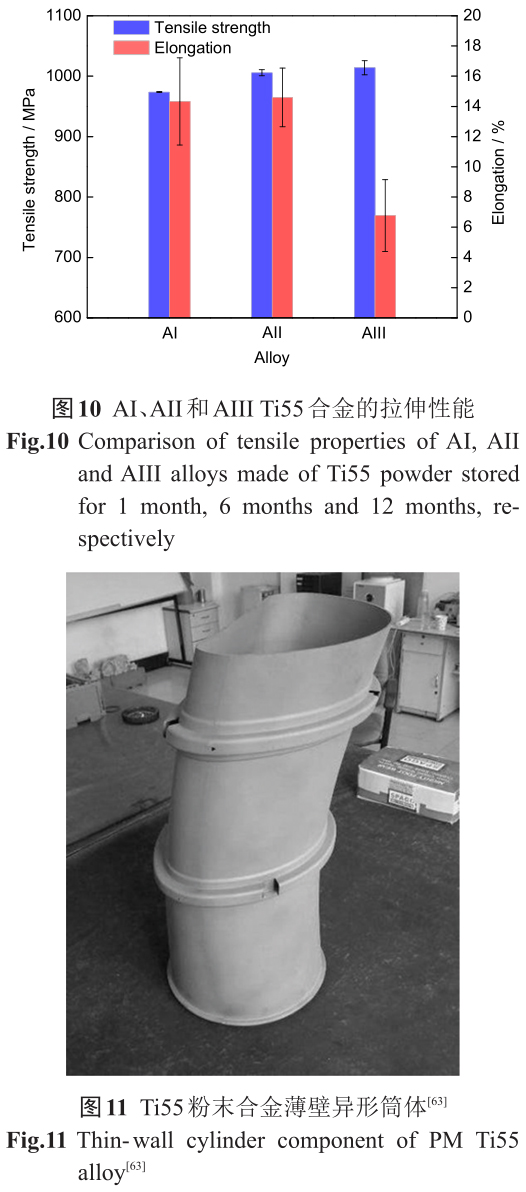

长时间储存的Ti55合金粉末表面的氧化膜较厚,经热等静压成型后,没有完全破碎的氧化膜将导致Ti55 合金的显微组织不均匀,进而降低 Ti55 合金的室温延伸率,如图10所示。

研究表明,Ti-6Al-4V合金粉末表面的氧化膜不会影响粉末合金的拉伸性能和持久性能,但会降低Ti-6Al-4V 粉末合金的高周疲劳性能[48];g-TiAl 粉末表面的氧化膜会导致g-TiAl合金显微组织中存在原始颗粒边界,进而影响粉末合金的抗拉强度[18]。因此对于不同的合金体系,粉末合金的力学性能对粉末表面状态的响应不尽相同。实际构件研制过程中,除了粉末的表面状态会影响Ti55预合金粉末的致密化,包套模具本身对压力和温度的屏蔽也可能引起材料性能的波动,因此工业生产中往往在热等静压时设立保温台阶[64,65],首先在低α+β两相区短时保温保压,然后在目标温度下长时保温保压,该工艺可以有效破碎长时存放 Ti55 合金粉末表面较厚的氧化膜,获得显微组织均匀和具有较高室温延伸率 的Ti55合金[47]。

3.3 Ti55薄壁异形筒体结构的成形

对于一些典型的薄壁筒体结构,如采用传统的钣焊制造方案或者精密铸造工艺方案,不仅难度大,而且构件整体性能较差。采用粉末热等静压工艺制备的粉末合金,其组织细小均匀,有利于保证复杂构件各部位性能的一致性,因此特别适合制备大型薄壁筒体结构。在制备粉末构件的过程中,包套结构的设计非常重要。合理的包套结构设计既要保证粉末压坯各部位均完成致密化,又要达到近净成形的目的,因此包套/模具结构通常比较复杂。刘国承[30]和郎利辉等[33]在利用圆柱形包套进行热等静压实验时,得到的粉末压坯在焊缝区域(包套尖角处)变形非常不均匀。其原因在于,包套壁厚太薄,仅为2 mm。

虽然减少包套的壁厚有助于减少热等静压致密化过程中包套对压力的屏蔽作用,缩短完全致密化所需时间。然而在实际构件的制备过程中,包套必须具有足够的壁厚才能保证刚度,使得在热等静压升温加压过程中包套不发生失稳,从而达到粉末压坯各部位均匀协调变形的目的[50]。此外,如果包套设计(如包套壁厚)不合理,在热等静压致密化过程中,包套焊缝位置和其它位置变形差异较大,严重时甚至会引发包套在薄弱位置发生塑性失稳,进而引发包套泄漏[39]。前期的研究[45]中,通过有限元模拟和实验验证,归纳了薄壁筒体结构内腔控形的规律,即包套具有足够的壁厚,一般为5~6 mm;内腔包套的壁厚比外侧包套的厚 1 mm 左右。本课题组采用有限元分析辅助成形了一种典型Ti55粉末钛合金薄壁异形筒体结构,如图11[63]所示。工件的长度约720 mm,关键尺寸偏差小于2%。

4、 钛铝金属间化合物研制

4.1 粉末冶金g-TiAl合金的制备与性能

作为高温结构材料的g-TiAl合金,因其密度低、比强度高、高温性能优异,从而具有良好的应用前景,但是低室温延展性和极差的热机械加工特性极大地限制了其应用[7,66~70]。采用预合金粉末热等静压近净成形工艺能够制备显微组织均匀、晶粒细小、无宏观偏析的 g-TiAl 合金和构件,克服了精密铸造难以避免的铸造缺陷[71~74]。本课题组从2003年起开展了粉末冶金 g-TiAl 合金的研制,先后解决了均匀化g-TiAl 合金洁净熔炼难题,掌握了洁净预合金粉末制备和预处理技术,通过在低碳钢包套上烧结陶瓷涂层来抑制包套材料与 g-TiAl 合金的界面反应,提高了热等静压温度,进而确保了粉末材料的致密度和良好的组织性能。

g-TiAl合金中g∶a2相比例通常约为85∶15,但快速凝固的预合金粉末具有a2相比例很高的非平衡结构。因氧在a2相中的溶解度比在g相中的溶解度高至少30倍,预合金粉末暴露于大气时极易发生氧沾污并在其表面形成坚硬的富氧a2层[18]。经过真空除气预处理,粉末压坯中杂质元素O、N与H的含量不会发生明显变化,但粉末合金内部孔隙数量和分布 有明显差别,预处理后粉末合金样品孔隙缺陷明显减少,室温塑性超过1.5%的样品比例是未预处理样品的1.75倍,高周疲劳寿命提升1个数量级。因此,真空除气预处理十分必要。

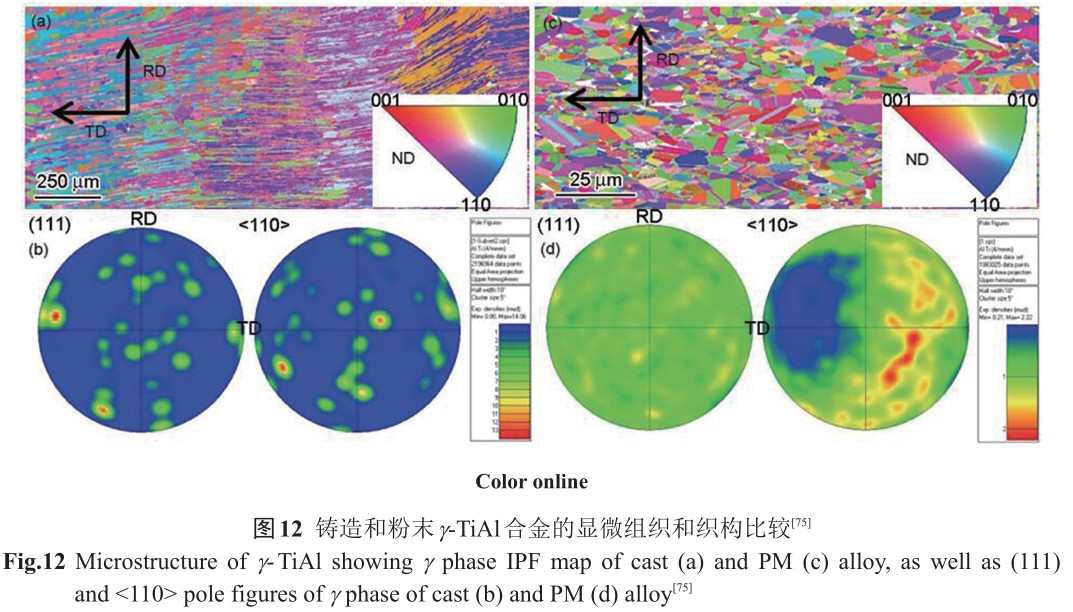

图 12[75]给出了铸造和粉末 g-TiAl 合金中 g 相的晶粒取向图。可见,铸造g-TiAl合金晶粒粗大,尺寸在3100~600 mm之间且不均匀,呈明显的铸造织构,经过后续热等静压及热处理后铸造织构依旧存在,因此铸造合金呈现各向异性,造成实际构件力学性能的离散。粉末 g-TiAl 合金晶粒细小均匀,尺寸在5~10 mm之间,无明显的织构,采用粉末冶金工艺制备粉末g-TiAl合金构件时能够保证整体性能的一致性和稳定性。

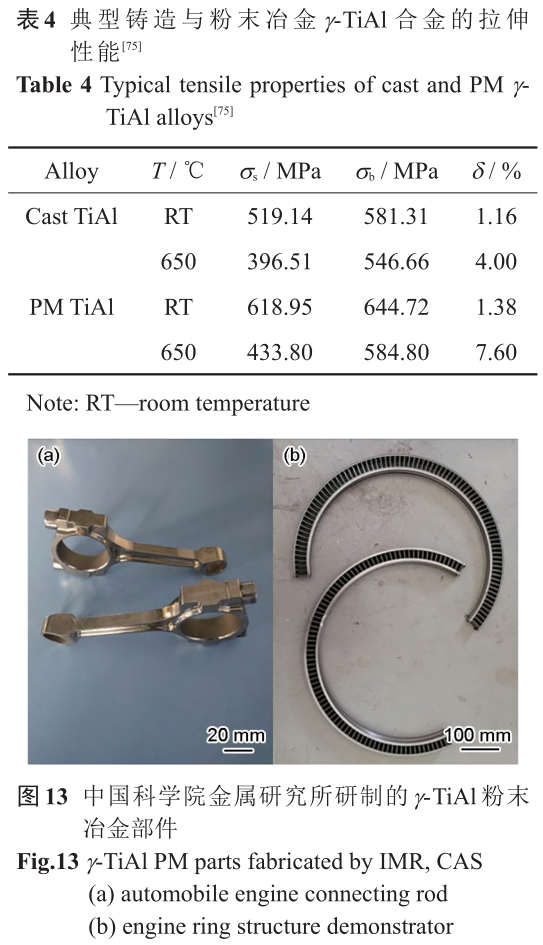

表 4[77]对比了名义成分相同的铸造与粉末 g-TiAl合金的力学性能。可见粉末g-TiAl合金的室温和650 ℃高温拉伸强度与塑性均优于铸造g-TiAl合金。图 13 为本课题组研制的 g-TiAl 粉末冶金汽车联轴杆和航空发动机叶环结构模拟件[18]。

4.2 粉末冶金Ti2AlNb合金的制备与性能

1988 年,Banerjee 等[76]发现的金属间化合物Ti2AlNb在20世纪90年代被发展成具有初步应用价值的高温结构材料,又称O相合金,其Nb含量(原子分数)介于 15%~27%之间。Ti2AlNb 合金是第二代Ti3Al系金属间化合物合金,是目前国内外研究的热点,也是最有工程应用前景的金属间化合物结构材料之一[77~89]。经20年的研发,许多学者在Ti2AlNb基合金的成分设计、相结构和相关系,热加工工艺,显微组织与力学性能的研究方面取得了较大进展,变形 Ti2AlNb 合金已接近实用化程度,但由于 Ti2AlNb基合金热变形抗力大,有效加工窗口窄,合金力学性能对化学成分和显微组织非常敏感,制约了其大规模的推广应用[90,91]。

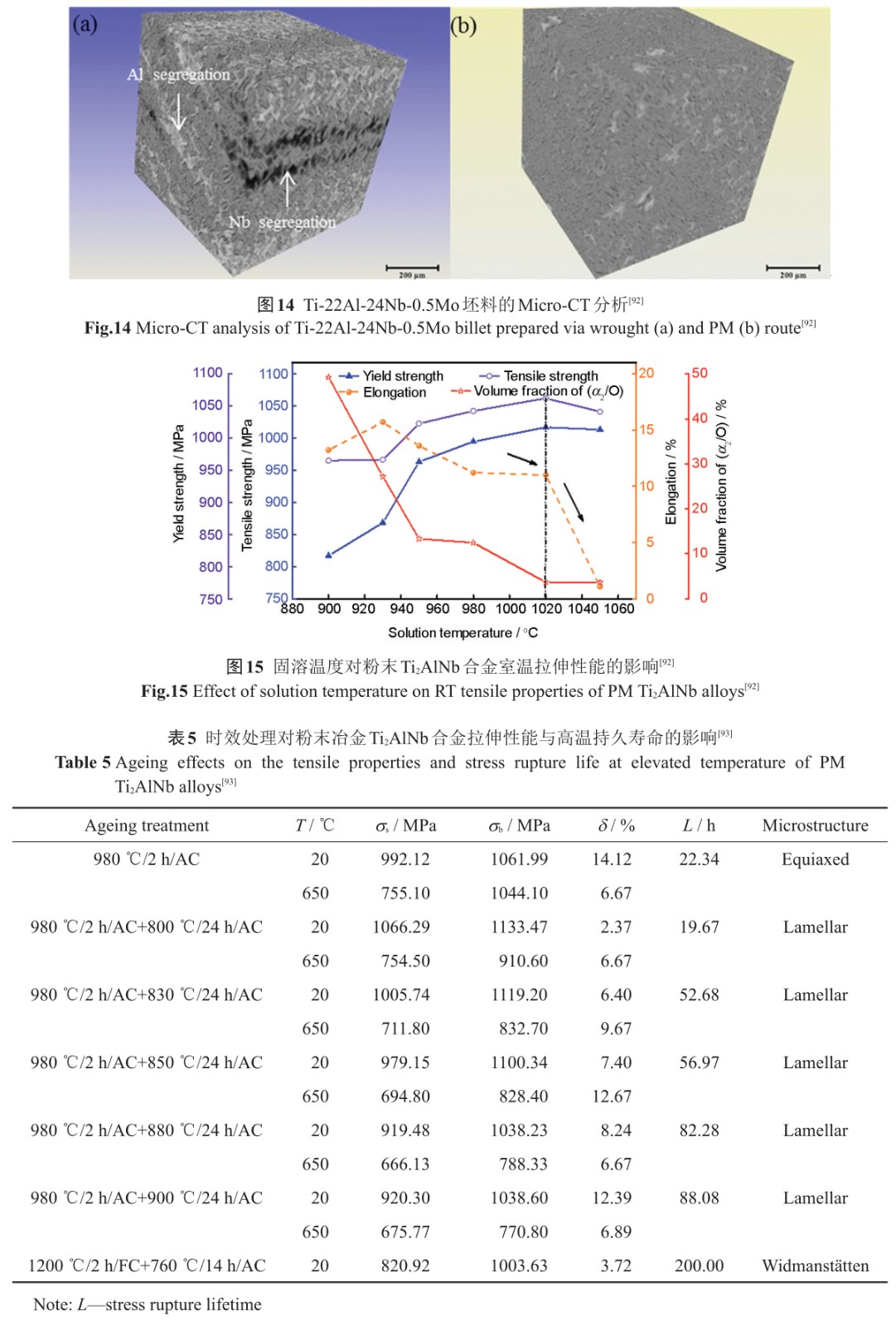

采用预合金粉末热等静压工艺能够解决铸造和变形 Ti2AlNb 合金宏观成分偏析和微观组织不均匀等问题,可以成形大尺寸复杂构件且材料成分和微观组织均匀,性能一致性好。通过 Micro-CT 分析(图 14[92])发现,Ti2AlNb 锻造时易导致 Al 和 Nb 等合金元素沿锻造流线方向偏析,而粉末合金无明显成分偏析[92~95]。

中国科学院金属研究所分析了热等静压温度对粉末Ti2AlNb合金致密化程度的影响[92]。结合Ti2Al-Nb合金相图和典型热机械变形温度,选取的热等静压 温 度 区 间 是 980~1030 ℃ 。 结 果 表 明 ,经 过1030 ℃、140 MPa、3 h热等静压的粉末压坯,其原始颗粒边界基本消除,粉末颗粒完全熔合。

Ti2AlNb 合金在温度变化时会发生 a2和 O 相向B2 相的转变,相变过程可逆,这将影响合金的力学性能。由于Ti2AlNb合金中B2/b相含量与温度关系曲线的斜率较传统钛合金以及 Ti3Al 基合金小,Ti2AlNb合金的热处理工艺窗口调整范围更加宽泛,客 观 上 造 成 了 优 化 热 处 理 工 艺 窗 口 的 困 难[44]。

Ti2AlNb合金经固溶热处理得到B2相主导的等轴组织,其室温拉伸性能对初生等轴a2相含量敏感。前期研究[92]表明,固溶处理温度对材料的组织与性能影响最为显著(图15 [92])。为了实现粉末冶金Ti2AlNb合金较好的强度与塑性匹配,优选 980 ℃作为固溶处理温度。

工程应用需要合金具有较好的综合力学性能匹配,因此需要对粉末合金进行时效处理。粉末Ti2AlNb 合金相应的拉伸性能及高温持久(650 ℃、360 MPa)寿命列于表5[93]。可见,通过粉末热等静压工艺制备出的粉末Ti2AlNb合金晶粒细小均匀、冶金结合良好;室温、高温拉伸性能和持久寿命与变形合金具有可比性[93]。

5、 粉末致密化的有限元仿真

在热等静压致密化过程中粉末/包套体的体收缩可达30%。如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度。粉末在高温高压下的致密化过程非常复杂,同时粉末冶金制品的发展趋势为大型化、复杂化和高精度,而传统的“试错法”费时费力,研发周期长,已不能满足应用需求。有限元模拟可以提升效率,快速优化出最佳的实验方案,因此开展粉末热等静压成形过程的有限元模拟具有重要意义。

本课题组自 2003 年起开展了有限元预测粉末致密化过程中的收缩行为的研究,目前已具备计算机仿真和模具设计能力,并建立了钛合金模拟预测所必需的材料实验数据库。构件模拟预测的尺寸从直径 50 mm 到 1000 mm,模拟的构件结构包括简单回转体、具有封闭型腔的对称结构、薄壁异形结构、截面尺寸变化大的轴对称结构等,关键尺寸的模拟 偏差小于2%[51,60]。

5.1 钛合金叶轮成形的有限元模拟与验证

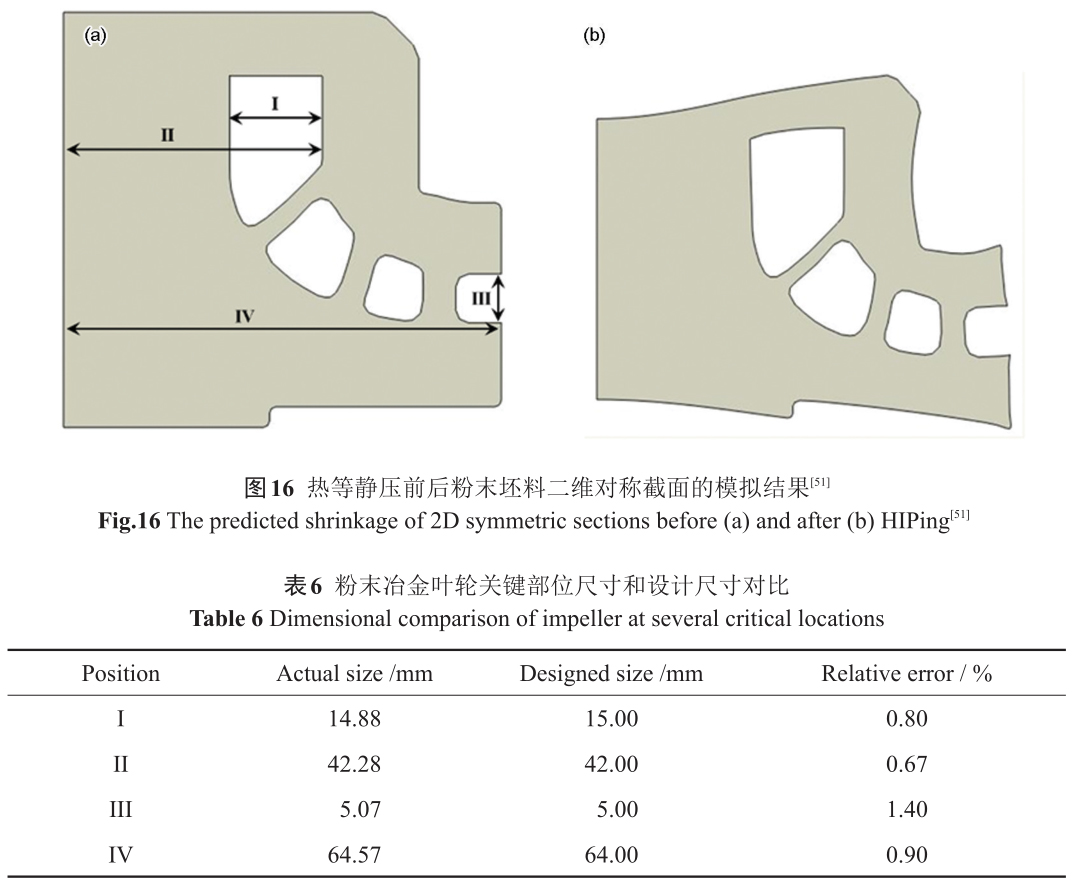

叶轮零件是典型的回转体构件,取某一对称截面的 1/2 进行二维模拟分析。粉末坯料尺寸收缩模拟结果如图 16[51]所示,叶轮构件在热等静压成形时轴向收缩约 22%,径向收缩约 13%。粉末填充后进行热等静压成形,经机加工-酸洗工艺去除包套/模具后得到的叶轮毛坯件如图7所示。对叶轮毛坯件进行剖切,实际尺寸和零件设计尺寸的对比结果如 表 6 所示。有限元仿真可以优化包套/模具设计,钛合金粉末零件的模拟偏差可以控制在2%以内,将有限元预测的结果用于模具的设计可以显著提高研制效率,缩短研制时间,有效减少试错次数。采用有限元模型预测型腔尺寸收缩,优化改进模具设计后制备的毛坯件满足设计要求的±0.3 mm尺寸精度。

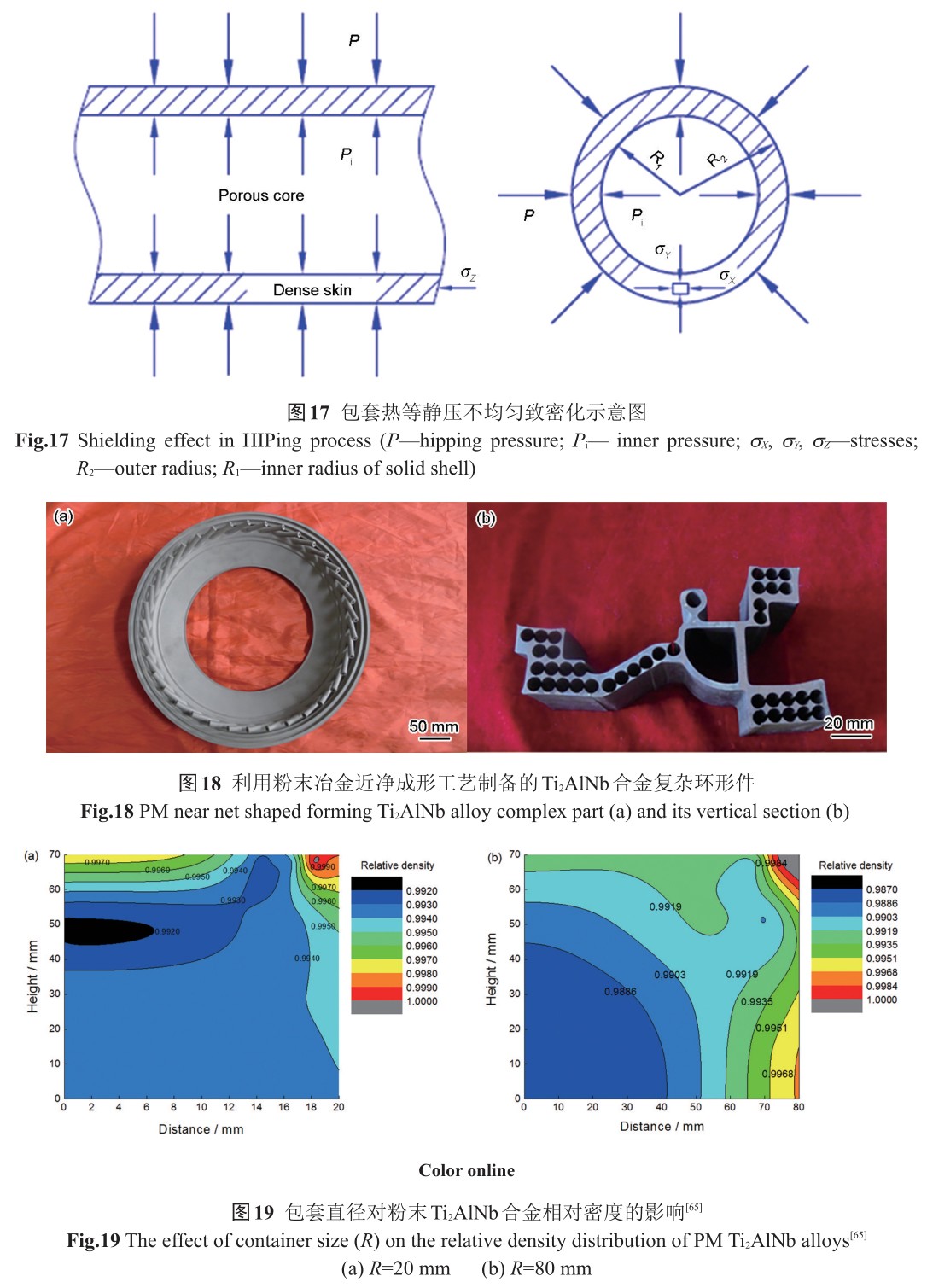

5.2 粉末Ti2AlNb合金致密化过程的有限元模拟包套是粉末合金热等静压成形所需的容器,将直接影响粉末热等静压制品的冶金质量和外观尺寸。在进行实际复杂构件热等静压致密化时,热等静压温度、压力、升温速率、降温速率和包套形状及尺寸等工艺参数的变化均会导致致密化进程的差异[96~106],特别是当构件尺寸较大时,从包套表面到粉末构件内部的热等静压致密化进程差别可能十分显著,先焊合的粉末形成一层坚硬的壳层,该层壳对随后的粉末致密化起阻碍作用,这种现象被称为“不均匀致密化”。图17为热等静压不均匀致密化模型的示意图。

不均匀致密化会导致粉末体各部位致密化程度和收缩变形的不均匀,从而造成粉末构件各部位力学性能的散差。对 Ti2AlNb 实际粉末冶金部件的截面特征(图18)进行等效简化,设计了2种尺寸的圆柱形包套分析不均匀致密化对粉末 Ti2AlNb 合金综合力学性能的影响。有限元模拟结果(图 19[65])显示,当包套内径为 20 mm 时,粉末坯料中心处粉末 Ti2AlNb合金相对密度分布于99.2%~99.4%,坯料相对密度分布均匀;当包套内径达到80 mm时,坯料中心处粉末 Ti2AlNb 合金相对密度分布于 98.86%~99.35%,相对密度分布不均匀。且包套内径尺寸较小时,Ti2AlNb粉末坯料的致密度较高。

实验研究[67]表明,包套尺寸的变化对粉末Ti2Al-Nb合金室温及650 ℃拉伸性能影响不显著,但对高温持久寿命影响显著,采用小内径包套制备的粉末Ti2AlNb 合金高温持久寿命比大内径包套约提高22%。通过有限元预测粉末合金的致密度变化,预测结果可以用来指导热等静压工艺参数的确定,从而使具有复杂形状及尺寸的粉末 Ti2AlNb 合金构件各部位的致密化过程均匀进行,进而提高材料的综合力学性能,尤其是高温持久寿命[65]。

6、 结语与展望

钛合金粉末近净成形工艺成本较高是限制其发展的一个问题,随着工件形状尺寸复杂程度的提高,包套/模具的制备和热等静压成为成本的主要因素,有限元模拟仿真和工件的批量化生产能够明显降低工艺成本。由于粉末热等静压近净成形的高技术应用背景,粉末收缩专用模拟软件无法获得,只能自主开发。高性能粉末钛合金热等静压近净成形技术要 实现大规模推广应用,仍需要开展系统的工程化应用研究。未来发展重点包括对性能和成本等有重要影响的制粉技术,低成本高精度近净成形模具材料与加工技术以及计算模拟设计技术。同时致密化、显微组织演变等机理性研究对粉末钛合金技术特别是难变形高温钛基材料的应用将起到直接推动作用。此外,在模具去除过程中采用的电化学腐蚀工艺对环境的冲击和影响也是该技术发展过程中亟待解决的问题。

参 考 文 献

[1] Atkinson H V, Davies S. Fundamental aspects of hot isostatic press-ing: An overview [J]. Metall. Mater. Trans., 2000, 31A: 2981

[2] Loh N L, Sia K Y. An overview of hot isostatic pressing [J]. J. Ma-ter. Process. Technol., 1992, 30: 45

[3] Ran G, Zhou J E, Wang Q G. The effect of hot isostatic pressing onthe microstructure and tensile properties of an unmodified A356-T6 cast aluminum alloy [J]. J. Alloys Compd., 2006, 421: 80

[4] Nemat- Nasser S, Guo W G, Nesterenko V F, et al. Dynamic re-sponse of conventional and hot isostatically pressed Ti-6Al-4V al-loys: Experiments and modeling [J]. Mech. Mater., 2001, 33: 425

[5] McNeese M D, Lagoudas D C, Pollock T C. Processing of TiNifrom elemental powders by hot isostatic pressing [J]. Mater. Sci.Eng., 2000, A280: 334

[6] Samarov V, Seliverstov D, Froes F H. In: Qian M, Froes F H, eds.,Titanium Powder Metallurgy [M]. Oxford: Butterworth-Heinemann,2015: 313

[7] Yang R. Advances and challenges of TiAl base alloys [J]. ActaMetall. Sin., 2015, 51: 129

(杨 锐. 钛铝金属间化合物的进展与挑战 [J]. 金属学报, 2015,51: 129)

[8] Guo R P, Xu L, Wu J, et al. Microstructural evolution and mechani-cal properties of powder metallurgy Ti-6Al-4V alloy based on heatresponse [J]. Mater. Sci. Eng., 2015, A639: 327

[9] Wang L, Lang Z B, Shi H P. Properties and forming process of pre-alloyed powder metallurgy Ti-6Al-4V alloy [J]. Trans. NonferrousMet. Soc. China, 2007, 17: 639

[10] Froes F H, Mashl S J, Hebeisen J C, et al. The technologies of tita-nium powder metallurgy [J]. JOM, 2004, 56(11): 46

[11] Zhang K, Mei J, Wain N, et al. Effect of hot-isostatic-pressing pa-rameters on the microstructure and properties of powder Ti-6Al-4V hot- isostatically- pressed samples [J]. Metall. Mater. Trans.,2010, 41A: 1033

[12] Guo R P, Xu L, Zong B Y, et al. Preparation and ring rolling pro-cessing of large size Ti-6Al-4V powder compact [J]. Mater. Des.,2016, 99: 341

[13] Yuan W X, Mei J, Samarov V, et al. Computer modelling and tool-ing design for near net shaped components using hot isostaticpressing [J]. J. Mater. Process. Technol., 2007, 182: 39

[14] Wei Q S, Xue P J, Liu G C, et al. Simulation and verification ofnear- net shaping a complex- shaped turbine disc by hot isostaticpressing process [J]. Int. J. Adv. Manuf. Technol., 2014, 74: 1667

[15] Baccino R, Moret F, Pellerin F, et al. High performance and highcomplexity net shape parts for gas turbines: The ISOPREC® pow-der metallurgy process [J]. Mater. Des., 2000, 21: 345

[16] Guo R P, Xu L, Chen Z Y, et al. Effect of powder surface state onmicrostructure and tensile properties of a novel near a-Ti alloy us-ing hot isostatic pressing [J]. Mater. Sci. Eng., 2017, A706: 57

[17] Yan M, Xu W, Dargusch M S, et al. Review of effect of oxygen onroom temperature ductility of titanium and titanium alloys [J].Powder Metall., 2014, 57: 251

[18] Xu L, Wu J, Cui Y Y, et al. In: Kim Y W, Smarsly W, Lin J P, et aleds., Gamma Titanium Aluminide Alloys 2014: A Collection of Research on Innovation and Commercialization of Gamma Alloy Technology [M]. Hoboken: Wiley, 2014: 195

[19] Rajenthirakumar D, Jagadeesh K A. Analysis of interaction be-tween geometry and efficiency of impeller pump using rapid proto-typing [J]. Int. J. Adv. Manuf. Technol., 2009, 44: 890

[20] Zhang X H, Shan Q, Chen Y L, et al. Application and developmentof titanium alloys for aircrafts [J]. Mater. China, 2011, 30(6): 28

(张绪虎, 单 群, 陈永来等. 钛合金在航天飞行器上的应用和发展 [J]. 中国材料进展, 2011, 30(6): 28)

[21] Kanemoto T, Shimojyo M, Kawashima R, et al. Turbo-pump withisolated two stage impellers for future rocket engine (Trial to driveimpellers independently) [J]. J. Therm. Sci., 2008, 17: 28

[22] Lütjering G, Williams J C. Titanium: Engineering Materials andProcesses [M]. 2nd Ed., Berlin: Springer, 2007: 90

[23] Zhang K. The microstructure and properties of hipped powder Tialloys [D]. Birmingham: University of Birmingham, 2010

[24] Fang Z Z, Paramore J D, Sun P, et al. Powder metallurgy of titani-um—Past, present, and future [J]. Int. Mater. Rev., 2018, 7: 407

[25] Rabin B H, Smolik G R, Korth G E. Characterization of entrappedgases in rapidly solidified powders [J]. Mater. Sci. Eng., 1990,A124: 1

[26] Guo R P, Xu L, Zong B Y P, et al. Characterization of prealloyedTi-6Al-4V powders from EIGA and PREP process and mechanicalproperties of HIPed powder compacts [J]. Acta Metall. Sin. (Engl.Lett.), 2017, 30: 735

[27] Li S G, Lü H J, He S H, et al. Special forming process of cryogen-ic complicated structural parts [J]. Aerosp. Mater. Technol., 2012,(1): 82

(李圣刚, 吕宏军, 何士桓等. 低温复杂结构件特种成形工艺 [J].宇航材料工艺, 2012, (1): 82)

[28] Lin G K. Study on numerical simulation process and componentproperties of near net hot isostatic pressing by Ti6Al4V powder[D]. Wuhan: Huazhong University of Science and Technology,2012

(蔺广科. 钛合金热等静压近净成形过程数值模拟及制件性能研究 [D]. 武汉: 华中科技大学, 2012)

[29] Wang J W. Study on hot isostatic pressing near net shaping technol-ogy of difficult processing materials and their mechanical proper-ties [D]. Wuhan: Huazhong University of Science and Technology,2012

(王基维. 难加工材料热等静压近净成形工艺基础及零件性能研究 [D]. 武汉: 华中科技大学, 2012)

[30] Liu G C. Metal powders densification under hot isostatic pressing:Numerical simulation and experiment [D]. Wuhan: Huazhong Uni-versity of Science and Technology, 2011

(刘国承. 金属粉末热等静压致密化数值模拟与试验研究 [D]. 武汉: 华中科技大学, 2011)

[31] Cai C. Key technology study for integral fabrication of high-performance titanium alloy component by hot isostatic pressing[D]. Wuhan: Huazhong University of Science and Technology,2017

(蔡 超. 高性能钛合金材料的热等静压制备与成形一体化关键技术研究 [D]. 武汉: 华中科技大学, 2017)

[32] Xue Y, Lang L H, Bu G L, et al. Densification modeling of titani-um alloy powder during hot isostatic pressing [J]. Sci. Sinter.,2011, 43: 247

[33] Lang L H, Bu G L, Xue Y, et al. Determine key parameters of sim-ulation constitutive and process optimization for titanium alloy (Ti-6Al-4V) hot isostatic pressing [J]. J. Plast. Eng., 2011, 18(4): 34

(郎利辉, 布国亮, 薛 勇等. 钛合金热等静压模拟本构关键参数确定及工艺优化 [J]. 塑性工程学报, 2011, 18(4): 34)

[34] Wang G, Xu L, Tian Y X, et al. Flow behavior and microstructureevolution of a P/M TiAl alloy during high temperature deforma-tion [J]. Mater. Sci. Eng., 2011, A528: 6754

[35] Wang G, Xu L, Wang Y, et al. Processing maps for hot working be-havior of a PM TiAl alloy [J]. J. Mater. Sci. Technol., 2011, 27:893

[36] Xu L, Cui Y Y, Hao Y L, et al. Growth of intermetallic layer inmulti- laminated Ti/Al diffusion couples [J]. Mater. Sci. Eng.,2006, A435-436: 638

[37] Xu L, Bai C G, Liu D, et al. In: Kim Y W, Morris D G, Yang R, et al eds., Structural Aluminides for Elevated Temperature Applica-tions [M]. Warrendale, PA: TMS, 2008: 179

[38] Xu L, Guo R P, Bai C G, et al. Effect of hot isostatic pressing con-ditions and cooling rate on microstructure and properties of Ti-6Al-4V alloy from atomized powder [J]. J. Mater. Sci. Technol.,2014, 30: 1289

[39] Guo R P, Xu L, Bai C G, et al. Effects of can design on tensileproperties of typical powder metallurgy titanium alloys [J]. Chin.J. Nonferrous Met., 2014, 24: 2050

(郭瑞鹏, 徐 磊, 柏春光等. 包套设计对典型粉末钛合金拉伸性能的影响 [J]. 中国有色金属学报, 2014, 24: 2050)

[40] Guo R P, Xu L, Lei J F, et al. Effects of porosity and re-HIP onproperties of Ti- 6Al- 4V alloy from atomized powder [J]. Appl.Mech. Mater., 2014, 552: 274

[41] Wu J. Densification behavior of Ti-5Al-2.5Sn ELI pre-alloyedpowders under hot isostatic pressing [D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2011

(邬 军. Ti-5Al-2.5Sn ELI预合金粉末热等静压致密化行为研究[D]. 沈阳: 中国科学院金属研究所, 2011)

[42] Li S Q. The preparation and microstructure research of rapidly so-lidified powder metallurgy Ti-60 alloy [D]. Shenyang: Institute ofMetal Research, Chinese Academy of Sciences, 2010

(李少强. 快速凝固粉末冶金 Ti-60 钛合金的制备及显微组织研究 [D]. 沈阳: 中国科学院金属研究所, 2010)

[43] Wang G. An investigation of the fabrication and high temperaturedeformation behavior of P/M TiAl alloys [D]. Shenyang: Instituteof Metal Research, Chinese Academy of Sciences, 2011

(王 刚. 粉末冶金 TiAl 合金制备及高温变形行为研究 [D]. 沈阳: 中国科学院金属研究所, 2011)

[44] Wu J. Preparation and mechanical properties optimization of pow-der metallurgy Ti-22Al-24Nb-0.5Mo alloys [D]. Beijing: Universi-ty of Chinese Academy of Sciences, 2016

(吴 杰. 粉末冶金 Ti-22Al-24Nb-0.5Mo 合金的制备和性能调控[D]. 北京: 中国科学院大学, 2016)

[45] Guo R P. Mechanical properties of powder metallurgy titanium al-loys and densification of titanium powders during HIPing [D].Shenyang: Northeastern University, 2014

(郭瑞鹏. 粉末冶金钛合金力学性能与热等静压致密化研究 [D].沈阳: 东北大学, 2014)

[46] Cheng W X. Investigation on densification behavior and finite ele-ment modeling of Ti-5Al-2.5Sn ELI pre-alloyed powders duringHIPing [D]. Shenyang: Institute of Metal Research, Chinese Acad-emy of Sciences, 2013

(程文祥. Ti-5Al-2.5Sn ELI 预合金粉末热等静压致密化行为与有限元模拟研究 [D]. 沈阳: 中国科学院金属研究所, 2013)

[47] Guo R P. Hot isostatic pressing of titanium alloys powders [D].Shenyang: Northeastern University, 2018

(郭瑞鹏. 钛合金粉末热等静压成型工艺研究 [D]. 沈阳: 东北大学, 2018)

[48] Cai C, Song B, Xue P J, et al. Effect of hot isostatic pressing proce-dure on performance of Ti6Al4V: Surface qualities, microstructureand mechanical properties [J]. J. Alloys Compd., 2016, 686: 55

[49] Yuri T, Ono Y, Ogata T. Effects of surface roughness and notch onfatigue properties for Ti-5Al-2.5Sn ELI alloy at cryogenic temper-atures [J]. Sci. Technol. Adv. Mater., 2003, 4: 291

[50] Guo R P, Xu L, Cheng W X, et al. Effect of hot isostatic pressingparameters on microstructure and mechanical properties of pow-der metallurgy Ti- 5Al- 2.5Sn ELI alloy [J]. Acta Metall. Sin.,2016, 52: 842

(郭瑞鹏, 徐 磊, 程文祥等. 热等静压参数对Ti-5Al-2.5Sn ELI粉末合金组织与力学性能的影响 [J]. 金属学报, 2016, 52: 842)

[51] Guo R P, Zhang J, Xu L, et al. Mechanical properties of Ti-5Al-2.5Sn ELI powder compacts [J]. Chin. J. Mater. Res., 2018, 32:333

(郭瑞鹏, 张 静, 徐 磊等. Ti-5Al-2.5Sn ELI 粉末合金的力学性能 [J]. 材料研究学报, 2018, 32: 333)

[52] Wang G, Zheng Z, Chang L T, et al. Characterization of TiAl pre-alloyed powder and its densification microstructure [J]. ActaMetall. Sin., 2011, 47: 1263

(王 刚, 郑 卓, 常立涛等. TiAl预合金粉末的表征和后续致密化显微组织特点 [J]. 金属学报, 2011, 47: 1263)

[53] Li S Q, Chen Z Y, Wang Z H, et al. The densification of rapid so-lidification high temperature titanium alloy powder by hot isostat-ic pressing [J]. Chin. J. Mater. Res., 2013, 27: 97

(李少强, 陈志勇, 王志宏等. 一种快速凝固高温钛合金粉末的热等静压成形致密化过程及其机制研究 [J]. 材料研究学报, 2013,27: 97)

[54] Guo R P, Xu L, Wu J, et al. Preparation and welding performance of Ti-6Al-4V powder compact prepared by hot isostatic pressing [J]. Mater. Sci. Forum, 2016, 849: 760

[55] Wu J, Xu L, Lu Z G, et al. Preparation of powder metallurgy Ti-22Al- 24Nb- 0.5Mo alloys and electron beam welding [J]. Acta Metall. Sin., 2016, 52: 1070

(吴 杰, 徐 磊, 卢正冠等. Ti-22Al-24Nb-0.5Mo粉末合金的制备及电子束焊接 [J]. 金属学报, 2016, 52: 1070)

[56] Cheng W X, Xu L, Lei J F, et al. Effects of powder size segrega-tion on tensile properties of Ti-5Al-2.5Sn ELI alloy powder [J].Chin. J. Nonferrous Met., 2013, 23: 362

(程文祥, 徐 磊, 雷家峰等. 粉末粒度偏析对Ti-5Al-2.5Sn ELI粉末合金拉伸性能的影响 [J]. 中国有色金属学报, 2013, 23: 362)

[57] van Nguyen C, Bezold A, Broeckmann C. Anisotropic shrinkageduring hip of encapsulated powder [J]. J. Mater. Process. Technol.,2015, 226: 134

[58] Xu L, Guo R P, Lei J F, et al. Densification process and propertiesof powder metallurgy Ti-5Al-2.5Sn alloy [J]. Appl. Mech. Mater.,2014, 552: 278

[59] Wang Q J, Liu J R, Yang R. High temperature titanium alloys: Sta-tus and perspective [J]. J. Aeronaut. Mater., 2014, 34(4): 1

(王清江, 刘建荣, 杨 锐. 高温钛合金的现状与前景 [J]. 航空材料学报, 2014, 34(4): 1)

[60] Xu L, Guo R P, Liu Y Y. Cost analysis of titanium alloy parts through near-net-shape hot-isostatic-pressing technology [J]. Tita-nium Ind. Prog., 2014, 31(6): 1

(徐 磊, 郭瑞鹏, 刘羽寅. 钛合金粉末热等静压近净成形成本分析 [J]. 钛工业进展, 2014, 31(6): 1)

[61] Chang L T, Sun W R, Cui Y Y, et al. Influences of hot-isostatic-pressing temperature on microstructure, tensile properties and ten-sile fracture mode of Inconel 718 powder compact [J]. Mater. Sci.Eng., 2014, A599: 186

[62] Li W B, Easterling K E. Cause and effect of non-uniform densifi-cation during hot isostatic pressing [J]. Powder Metall., 1992, 35:47

[63] Xu L, Guo R P, Chen Z Y, et al. Mechanical property of powdercompact and forming of large thin- wall cylindrical structure ofTi55 alloys [J]. Chin. J. Mater. Res., 2016, 30: 23

(徐 磊, 郭瑞鹏, 陈志勇等. Ti55 粉末合金的拉伸性能和薄壁筒体结构的成型 [J]. 材料研究学报, 2016, 30: 23)

[64] Chang L T, Sun W R, Cui Y Y, et al. Preparation of hot-isostatic-pressed powder metallurgy superalloy Inconel 718 free of priorparticle boundaries [J]. Mater. Sci. Eng., 2017, A682: 341

[65] Wu J, Guo R P, Xu L, et al. Effect of hot isostatic pressing loadingroute on microstructure and mechanical properties of powder met-allurgy Ti2AlNb alloys [J]. J. Mater. Sci. Technol., 2017, 33: 172

[66] Kim Y W, Kim S L. Advances in Gammalloy materials-processes-application technology: Successes, dilemmas, and future [J]. JOM,2018, 70: 553

[67] Lasalmonie A. Intermetallics: Why is it so difficult to introducethem in gas turbine engines? [J]. Intermetallics, 2006, 14: 1123

[68] Wu X H. Review of alloy and process development of TiAl alloys[J]. Intermetallics, 2006, 14: 1114

[69] Clemens H, Mayer S. Design, processing, microstructure, proper-ties, and applications of advanced intermetallic TiAl alloys [J].Adv. Eng. Mater., 2013, 15: 191

[70] Appel F, Paul J D H, Oehring M. Gamma Titanium Aluminide Al-loys: Science and Technology [M]. Weinheim: Wiley-VCH, 2011:Chapter 3: 25

[71] Zhang J, Jing Y J, Fu M J, et al. Microstructure optimization of in-got metallurgy TiAl [J]. Intermetallics, 2012, 27: 21

[72] Paul J D H, Lorenz U, Oehring M, et al. Up-scaling the size ofTiAl components made via ingot metallurgy [J]. Intermetallics,2013, 32: 318

[73] Chen G L, Xu X J, Teng Z K, et al. Microsegregation in high Nbcontaining TiAl alloy ingots beyond laboratory scale [J]. Interme-tallics, 2007, 15: 625

[74] Wang S R, Guo P Q, Yang L Y. Centrifugal precision cast TiAl tur-bocharger wheel using ceramic mold [J]. J. Mater. Process. Tech-nol., 2008, 204: 492

[75] Wu J, Xu L, Guo R P, et al. Preparation of γ-TiAl alloy from pow-der metallurgy route and analysis of the influence factors of me-chanical properties [J]. Chin. J. Mater. Res., 2015, 29: 127

(吴 杰, 徐 磊, 郭瑞鹏等. 粉末冶金Ti-47Al-2Cr-2Nb-0.15B合金的制备及力学性能影响因素 [J]. 材料研究学报, 2015, 29: 127)

[76] Banerjee D, Gogia A K, Nandi T K, et al. A new ordered ortho-rhombic phase in a Ti3Al-Nb alloy [J]. Acta Metall., 1988, 36: 871

[77] Germann L, Banerjee D, Guédou J Y, et al. Effect of compositionon the mechanical properties of newly developed Ti2AlNb-based ti-tanium aluminide [J]. Intermetallics, 2005, 13: 920

[78] Chen W, Li J W, Xu L, et al. Development of Ti2AlNb alloys: Op-portunities and challenges [J]. Adv. Mater. Process., 2014, 172: 23

[79] Shen J, Feng A H. Recent advances on microstructural controllingand hot forming of Ti2AlNb- based alloys [J]. Acta Metall. Sin.,2013, 49: 1286

(沈 军, 冯艾寒. Ti2AlNb 基合金微观组织调制及热成形研究进展 [J]. 金属学报, 2013, 49: 1286)

[80] Banerjee D. The intermetallic Ti2AlNb [J]. Prog. Mater. Sci., 1997,42: 135

[81] Boehlert C J. The phase evolution and microstructural stability ofan orthorhombic Ti-23Al-27Nb alloy [J]. J. Phase Equilib., 1999,20: 101

[82] Emura S, Araoka A, Hagiwara M. B2 grain size refinement and itseffect on room temperature tensile properties of a Ti-22Al-27Nborthorhombic intermetallic alloy [J]. Scr. Mater., 2003, 48: 629

[83] Tang F, Nakazawa S, Hagiwara M. The effect of quaternary addi-tions on the microstructures and mechanical properties of ortho-rhombic Ti2AlNb-based alloys [J]. Mater. Sci. Eng., 2002, A329-331: 492

[84] Cowen C J, Boehlert C J. Comparison of the microstructure, ten-sile, and creep behavior for Ti-22Al-26Nb (At. Pct) and Ti-22Al-26Nb-5B (At. Pct) [J]. Metall. Mater. Trans., 2007, 38A: 26

[85] Boehlert C J, Majumdar B S, Seetharaman V, et al. Part I. The mi-crostructural evolution in Ti- Al- Nb O + bcc orthorhombic alloys[J]. Metall. Mater. Trans., 1999, 30A: 2305

[86] Boehlert C J, Miracle D B. Part II. The creep behavior of Ti-Al-NbO+bcc orthorhombic alloys [J]. Metall. Mater. Trans., 1999, 30A:2349

[87] Boehlert C J. Part III. The tensile behavior of Ti-Al-Nb O+bccorthorhombic alloys [J]. Metall. Mater. Trans., 2001, 32A: 1977

[88] Lu Z G, Wu J, Guo R P, et al. Hot deformation mechanism andring rolling behavior of powder metallurgy Ti2AlNb intermetallics[J]. Acta Metall. Sin. (Engl. Lett.), 2017, 30: 621

[89] Niu H Z, Chen Y F, Zhang D L, et al. Fabrication of a powder met-allurgy Ti2AlNb-based alloy by spark plasma sintering and associ-ated microstructure optimization [J]. Mater. Des., 2016, 89: 823

[90] Wang Y. The study on alloying, hot deformation behaviors and me-chanical properties of Ti2AlNb based alloys [D]. Shenyang: Insti-tute of Metal Research, Chinese Academy of Sciences, 2012

(王 永. Ti2AlNb 基合金的合金化、热加工及力学性能研究 [D].沈阳: 中国科学院金属研究所, 2012)

[91] Lu Z G, Wu J, Xu L, et al. Comparative study on hot workabilityof powder metallurgy Ti-22Al-24Nb-0.5Mo alloy [J]. Chin. J. Ma-ter. Res., 2015, 29: 445

(卢正冠, 吴 杰, 徐 磊等. 粉末Ti-22Al-24Nb-0.5Mo合金热变形能力的对比研究 [J]. 材料研究学报, 2015, 29: 445)

[92] Wu J, Xu L, Lu Z G, et al. Microstructure design and heat re-sponse of powder metallurgy Ti2AlNb alloys [J]. J. Mater. Sci.Technol., 2015, 31: 1251

[93] Wu J, Xu L, Lu B, et al. Preparation of Ti2AlNb alloy by powdermetallurgy and its rupture lifetime [J]. Chin. J. Mater. Res., 2014,28: 387

(吴 杰, 徐 磊, 卢 斌等. 粉末冶金Ti2AlNb合金的制备及持久寿命 [J]. 材料研究学报, 2014, 28: 387)

[94] Wu J, Xu L, Guo R P, et al. Microstructure and mechanical proper-ties of powder metallurgy Ti-22Al-24Nb-0.5Mo (at.%) alloys [J].Mater. Res. Innov., 2015, 19: S9-46

[95] Wu J, Xu L, Guo R P, et al. Microstructure and mechanical proper-ties of powder metallurgy Ti-22Al-24Nb-0.5Mo alloys joints withelectron beam welding [J]. Mater. Sci. Forum, 2016, 849: 321[96] Qiu C L. Net-shape hot isostatic pressing of a nickel-based powdersuperalloy [D]. Birmingham: University of Birmingham, 2010

[97] Olevsky E, Maximenko A, van Dyck S, et al. Container influenceon shrinkage under hot isostatic pressing—I. Shrinkage anisotropyof a cylindrical specimen [J]. Int. J. Solids Struct., 1998, 35: 2283

[98] Wu J, Xu L, Lu Z G, et al. Effect of container on the microstruc-ture and properties of powder metallurgy TiAl alloys [J]. Mater.Sci. Forum, 2015, 817: 604

[99] Lang L H, Wang G, Huang X N, et al. Shielding effect of capsulesand its impact on mechanical properties of P/M aluminium alloysfabricated by hot isostatic pressing [J]. Chin. J. Nonferrous Met.,2016, 26: 261

(郎利辉, 王 刚, 黄西娜等. 包套在铝合金粉末热等静压成形中的屏蔽效应及其对性能的影响 [J]. 中国有色金属学报, 2016,26: 261)

[100] Delo D P, Piehler H R. Early stage consolidation mechanisms dur-ing hot isostatic pressing of Ti-6Al-4V powder compacts [J]. ActaMater., 1999, 47: 2841

[101] Cai C, Song B, Xue P J, et al. A novel near a-Ti alloy preparedby hot isostatic pressing: microstructure evolution mechanismand high temperature tensile properties [J]. Mater. Des., 2016,106: 371

[102] Sanchez L, Ouedraogo E, Dellis C, et al. Influence of containeron numerical simulation of hot isostatic pressing: final shape pro-file comparison [J]. Powder Metall., 2004, 47: 253

[103] Qiu C L, Attallah M M, Wu X H, et al. Influence of hot isostaticpressing temperature on microstructure and tensile properties of anickel-based superalloy powder [J]. Mater. Sci. Eng., 2013, A564:176

[104] Jiang H, Zhang K, Garcia-Pastor F A, et al. Microstructure andproperties of hot isostatically pressed powder and extrudedTi25V15Cr2Al0.2C [J]. Mater. Sci. Technol., 2011, 27: 1241

[105] Essa K, Khan R, Hassanin H, et al. An iterative approach of hotisostatic pressing tooling design for net- shape IN718 superalloyparts [J]. Int. J. Adv. Manuf. Technol., 2016, 83: 1835

[106] Cao L F, Wu X D, Zhu S M, et al. The effect of HIPping pressureon phase transformations in Ti-5Al-5Mo-5V-3Cr [J]. Mater. Sci.Eng., 2014, A598: 207

yongyiti.com

永益钛手机网